技研精機 株式会社

技研精機 株式会社

エンジン性能を大きく左右するシリンダーヘッドの加工を手掛ける

次世代エンジンの研究開発、F1・MotoGPのレース用エンジンの開発に欠かせない、最高難度の部品加工を託される

技研精機 株式会社

エンジン性能を大きく左右するシリンダーヘッドの加工を手掛ける 次世代エンジンの研究開発、F1・MotoGPのレース用エンジンの開発に欠かせない、最高難度の部品加工を託される

- 社名:技研精機 株式会社

- 設立年月:1969年1月

- 資本金:5400万円

- 従業員数:全体133名

- 代表者:代表取締役社長 宮崎 貴法

- 社員平均年齢:37歳

- 初任給:2018年4月入社(手当込)

院 卒 221,000円

大 卒 213,000円

短大卒 201,000円

専門卒 201,000円 - 主な勤務地:本社/板橋

工場/板橋 栃木県芳賀 - 休日:休日/ 年間休日制 年間休日数 105日 他 有給休暇取得年4日

- 本社所在地:東京都板橋区小豆沢4-18-19

- 電話番号:03-3969-1391

- 公式HP:http://www.giken-sk.co.jp/

- 採用情報:ホームページよりお問い合わせください

- ・自動車・バイク用エンジンの中でも、最難関の部品加工を任される

- ・最先端の5軸制御マシニングセンタを大規模に導入

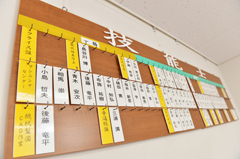

- ・技能士の資格取得を推奨。最先端・最高峰の技術力が身に付く職場

業種

機械加工中心の加工ソリューションカンパニー

大型機械加工・精密機械加工・インコネルやチタン等の難削材加工を小ロット・多品種生産から対応いたします。

事業紹介

弊社は、長年、(株)本田技術研究所様から2輪・4輪のレースエンジン・ヘッドを厳しい品質管理と短納期で製造してきました。

さらに、研究開発中で加工法の未確立な部品でも、加工手順策定~製造までを一貫して行い、より精度を出す加工法を開拓し、得意の精密加工でご要望に応えております。

航空機部品では、本田ジェット等で、燃焼室や油圧部品の試作を現在も行っており、難削材のインコネルやチタン合金の切削・研削加工の経験があります。

一方、キヤノン(株)様他の大型精密機械加工部品も得意です。

これらの製品をやらしていただいている背景には、弊社が、全製品について工程設計を実施して、豊富なマシニングセンターによる機械加工だけでなく、関連した熱処理・表面処理・溶接等まで一括対応すると伴に、生産管理システムを発展強化させたり、OJTと専門教育のハイブリッド教育による人材育成で、お客様のQ,C,Dへの厳しい要望に応えてきたことがご評価いただいていると思います。

【主要製品】

二輪・四輪自動車の開発部品及びレース部品

半導体・液晶露光装置部品(ステッパー等)

航空機ジェットエンジンの開発・試作部品

ロボット機構部品

医療機器等精密機器部品(MRI CTスキャン 等)

試作削り出し品

何を作ってる?

自動車・バイクの心臓部とも言えるエンジンは、1~3万点もの部品を組み合わせて作り上げていく。それだけの部品がある中でも、特に重要なのがエンジンの形状を決めるシリンダーヘッドやシリンダーブロックという大型の部品。燃料を燃やす燃料室などを形作ることになるため、燃焼効率などのエンジン性能を大きく左右する。 日本を代表する自動車・バイクメーカーである本田技研工業(Honda)。Hondaが次世代のエンジンを研究開発する際、シリンダーヘッドなどの重要部品の加工を依頼する先が技研精機だ。 技研精機とHondaとの取引は1970年代から始まった。長いように思えるが、Honda の創業は1940年代だけに、技研精機よりも先に取引していた部品加工メーカーが何社かあった。その中から、重要なシリンダーヘッドなどの加工が比較的新参の技研精機に任されるようになったのは、同社の技術力が高く評価されたからだ。 今では研究開発時の試作部品だけでなく、Hondaが参戦するF1やMotoGPといったモータースポーツ用のエンジン部品や、自動車・バイク以外の次世代製品に使う部品なども加工。最近は医療分野などにも手を広げ、医療機器用の加工が難しい部品も手掛けている。

会社の強み

シリンダーヘッドは、エンジン内でガソリンが爆発する圧力に耐えられなくてはならないため、隙間・継ぎ目を作らないように、精密鋳造品から機械加工する。シリンダーヘッドの形状は複雑なので、非常に困難な加工になる。 困難な加工であっても、高精度・短納期で仕上げられるように、技研精機は最先端の同時5軸制御マシニングセンタを20台前後も導入している。社員数130人ほどの規模で、これほどの台数がある会社は他にほとんどないだろう。 マシニングセンタは、コンピュータで制御する製造装置。フライス・穴開け・中ぐり・ねじ立てなどの加工を1台で賄える。「同時5軸制御」のマシニングセンタだと、さらに加工対象の位置・向きを5つの軸を使って自由自在に変えられるため、複雑な立体形状の部品であっても、少ない工程で削り出すことができるのだ。

職場としての魅力

ただ、それだけ優れた装置が多数あっても、装置を使いこなせる人材が社内にいなければ意味がない。最新鋭の製造装置を使いこなせるよう、マシニングセンタ用のプログラムを書ける社員を各工場に数人配属できるように育てるなど、技研精機は技術者の育成に力を注いでいる。 「一例として、機械加工に関わる技能士の資格を取ることを推奨しています。技術を磨くため、会社の装置を使って練習することを認めていますし、試験料を1科目当たり3回分まで会社が負担します。技能士の1級が取れれば月3000円、2級で月2000円を定年まで上乗せして支給しますから、それを励みにする社員もいるようです」(宮崎昭取締役会長) モノづくりの仕事の中でも、最高峰の技術力が求められるのが、自動車・バイクのエンジンで使うシリンダーヘッドの加工。それを仕事にすれば最先端・最高峰の加工技術が身に付き、どんな会社・仕事でも通用する技術者に成長できることだろう。

会長メッセージ

モータースポーツで使用する高性能なエンジン用部品の加工を突き詰めていきたい

取締役会長

宮崎 昭さん

――今後、どのような事業に注力したいと考えていらっしゃいますか?

Hondaは2015年からF1に復帰すると発表しました。F1以外にもMotoGPやインディカー・シリーズなど、数多くのレースに参加しています。今後もHondaがモータースポーツで使用する高性能なエンジン用部品の加工を突き詰めていこうと考えています。

医療機器や半導体製造装置向けの部品加工も扱うようになっていますが、自動車ほど巨大な産業ではありません。当社の売上にしても、半分以上がHondaとの取引によるものです。ですからこれからも、自動車用部品の加工は、当社の大黒柱であり続けるでしょう。

ただ将来的には、電気自動車や燃料電池車に乗る人の割合が増えてくるはずです。そうなるとガソリンエンジンの代わりにモーターが使われるようになりますから、エンジンの研究開発が減り、仕事量も少なくなります。Hondaと取引できる部品加工メーカーの数も、減っていくはずです。そうなったとしても、取引が続けられる会社の側に残れるように、今ある技術力をさらに磨いていきたいと考えています。

成績が良いだけの人は要りません。勉強があまりできなくても「その分、仕事をがんばります。根気よく辞めずに続けます」と言ってくれる人の方が好ましいですね。1人前の技術者になるまで、3~4年では足りません。景気が悪いとき、仕事がつらいときがあってもあきらめずに、我慢して働き続けてくれる人に入社してきてほしいと思っています。

景気が悪いときには我慢してもらう代わりに、経営者として、景気がいいときには報酬を増やすように心掛けています。「生産給」と言って、会社の利益の5%を社員間で分配するようにしているのです。

景気がいいときには、社員によっては「生産給」が給料の2割近くを占めることもあります。そうなると「会社のためにがんばろう」というやる気がわいてくるでしょう。そのように苦しいときは苦しみを、楽しいときには楽しさを分かち合える仲間になってほしいのです。

取締役会長 宮崎 昭さん

取締役会長 宮崎 昭さん

先輩メッセージ

失敗すると数十万円の損。硬くて難しいチタン等の加工を自分なりに工夫

マシニング班

山口さん

――入社前、技研精機に対して、どのような印象を抱いていましたか?

レース用のエンジン部品を作っていると聞き、惹かれていました。職業訓練校の先輩が技研精機に何人か入社していまして、会社の評判は先輩たちから聞いていました。

また、社員の平均年齢がそれほど高くなく、35歳前後だとも聞いていました。若い社員が多いので、自分の思ったことが言いやすい職場だろうとも期待していました。

シリンダーヘッドの他に、Hondaの次世代製品の部品なども加工しています。

基本的には少量多品種の加工が多く、1日に何種類も加工することもあれば、日をまたいでじっくりと1種類の部品に取り組むこともあります。

加工する金属素材の中には、チタンやインコネルのような高価な金属もあります。部品によっては使用する金属の原価が数十万円もすることもありますので、加工を失敗してしまうと会社に大きな損害を与えてしまいます。できるだけ人為的な失敗をしないように気を付けていますし、万一失敗してしまったときには、不良対策書という書類を作成して、同じ失敗を繰り返さないように社内で情報共有する仕組みも会社が整えてくれています。

チタンやインコネルは高価なだけでなく、非常に硬くて加工が難しい金属です。ドリル等の工具を使って削ろうとすると、工具の取扱説明書に記載されている条件で削ってみても、ほとんど上手くいきません。その都度、ドリルの回転数などを自分なりに微調整して、苦労した末に、ようやく上手く削れる設定が見つかるのです。

苦労はしますが、微調整したことで、設計図で指定された100分の1、1000分の1ミリ単位の寸法の範囲内で部品を仕上げられたときには、手応えがありますね。最近は微調整する勘所が自分なりに分かってきて、微調整にかかる時間が減ってきたので、少しずつでも成長してきていると実感できています。

はい。入社してしばらくはさすがに、仕事のことがよく分からないので、何を言っていいかすらも分かりませんでした。それが最近になって、自分なりの考えを持てるようになりました。「ここをちょっと変えた方がいいのではないか」と主任に提案してみると、かなり高い確率で採用され、業務改善につなげられています。

入社して4年ほど経ちまして、かなり仕事を任せていただけるようになってきました。ですが、まだまだできない仕事、扱えない製造装置もたくさんあります。会社にある仕事・装置は、すべて任せてもらえるようになっていきたいですね。

今はマシニングセンタを現場で操作するのが私の仕事ですが、今後は特に加工用のプログラミングを覚えていき、マシニングセンタの工程設計の仕事なども担当できるようになっていきたいです。

経験が浅いうちは、分からないことばかりで、上司・先輩から言われたとおりに作業するだけで手一杯だと思います。

ですが、そのままでは成長できません。自分で改善点などに気付ける力を身に付けられるように、普段から意識を高く持つようにしてください。

マシニング班 山口さん

マシニング班 山口さん

先輩メッセージ

自動加工の最新鋭装置、プログラムの組み方次第で加工精度が大きく変わる

生産技術

佐々木さん

――どんな経緯から、モノづくりの仕事に興味を持つようになったのでしょうか。

幼いころから電子工作が好きで、秋葉原に通って部品を1点1点買いそろえては、センサーで温度を感知して動くファンなどを作っていました。それくらいモノづくりが好きで、「モノづくりを仕事にしたい」と早いうちから心に決めていました。

技研精機を就職先に選んだのは、F1のエンジン部品を手掛けていると聞いたからです。世界最高峰の加工技術を持ち、最新鋭のマシニングセンタなどの製造設備が充実しているところが魅力でした。

入社してから1年間は現場でマシニングセンタを使った加工を任されていました。短い期間ではありましたが、そこでの経験を生かして、現在はマシニングセンタに加工方法を指示するためのプログラムを開発しています。

最新鋭のマシニングセンタに任せれば、全自動で加工を進めてくれます。とはいっても、「実際にどんな手順で加工すれば楽か」「どれくらいの力加減だと上手く削れるのか」といったノウハウは、自分の手を動かし、試行錯誤して加工してみないことには分かりません。同じ装置を使って加工したとしても、プログラミングで指定する加工方法の段取りや力加減次第で、加工の精度、加工にかかる時間、工具の消耗具合が大きく違ってきます。

私が現場で加工を経験したのは1年間だけですから、まだ不十分です。プログラムを開発する際には、実際に現場ではどうやって加工しているのかと見学したり、先輩に加工方法について助言を求めたりしながら、プログラムを作るようにしています。

また、プログラムを作るのに使うソフトウェアの性能によっても、加工精度に差が出ます。私がプログラム開発の担当になったときには、低価格のソフトを使っていたのですが、機能が限られていて、なかなか狙いどおりに加工できずにいました。

そこで私なりに調べてみて、私が使いたいと思った高性能なソフトを導入したいと上司に相談しました。かなり高価なソフトだったのですが、「このソフトがないと上手く加工できない」と力説して、社内を説得して何とか導入してもらえました。導入後、目に見えて違いが分かり、導入してもらえてよかったと思っています。

そのように、若手の意見にもしっかりと耳を傾けてくださって、いい意見は取り入れてくださいます。そこも、この会社の魅力の1つだと思います。

お客様のHondaは、現在はF1に参戦していませんが、MotoGPやインディカー・シリーズなどではマシンを走らせています。レースの結果を見て、自分が加工に携わった部品が使われているマシンが上位の成績を収めると、「やった!」とうれしい気持ちになります。

今はマシニングセンタを使った加工について工程をプログラムで指示しているわけですが、今後はマシニングセンタ内での加工だけにとどまらず、部品加工全体の工程を考える仕事をしてみたいです。

当社はやる気のある人にとっては、面白い職場だと思います。逆にやる気を持たず、上司・先輩から言われるとおりに作業するだけの人では、技術が身に付きませんし、後輩にも追い抜かれてしまうかもしれません。

言い換えると、自分から進んで新しい技術を取り入れて改善していこうとする姿勢がある人にはお薦めできる会社です。そうしたところに自信がある人は、ぜひ面接のときに、そこを訴えてほしいですね。

注)掲載している情報は、取材日(2013年11月)時点のものです。

生産技術 佐々木さん

生産技術 佐々木さん