株式会社 エイチ・エー・ティー

株式会社 エイチ・エー・ティー

次代のジャパンクオリティを切り拓く

次代のジャパンクオリティに必要なのは、プロセスにこだわる品質なのです。

株式会社 エイチ・エー・ティー

次代のジャパンクオリティを切り拓く 次代のジャパンクオリティに必要なのは、プロセスにこだわる品質なのです。

- 社名:株式会社 エイチ・エー・ティー

- 設立年月:1998年9月24日(平成10年)

- 資本金:1,000万円

- 代表者:吉田 隆史

- 所在地:東京都国立市泉1-6-10

【本工場・国立事業所】

東京都国立市泉1-6-10

TEL:042(580)3480(代)

FAX:042(573)4480

【福島事業所】

福島県南相馬市原町区信田沢字下信田210

TEL:0244(25)4155

FAX:0244(25)4156

【本社 経理・総務】

東京都府中市紅葉丘3丁目12番14号

TEL:042(363)9310

FAX:042(363)9320 - 公式HP:http://www.h-a-t.co.jp/

- モノづくりの中でも、その精度・生産プロセスなどにも絶対的な品質を求められるものに、航空機部品があります。それは、高度8千〜1万メートルにもなる極限状態で人命を預かり、安全に運航するためにわずかな誤差やミスさえも許されないからなのです。このために、航空機部品メーカーでは、非常に細かい製造マニュアル作成、その中には、従業員の熟練度や製造している機械の状態や消耗品の交換時期に至る、製造・加工方法のプロセスとそれを支えるインフラや人材のスキルまで規定され、その規定を遵守できる企業でなければ取引ができないと明記されています。エイチ・エー・ティーは、絶対的な品質をたたき出す技術とともに、そのプロセスを遵守する航空機産業のDNAを持ったモノづくり企業として、次代のジャパンクオリティを切り拓いています。

業種

放電加工・ウォータージェット・5軸マシニング加工等

航空機エンジンや宇宙関連部品等の難削材加工・精密部品加工

事業紹介

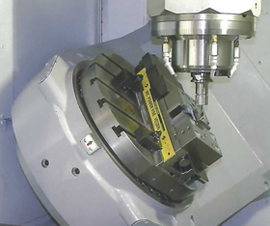

放電加工、ウォータージェット・同時5軸マシニング機等を駆使し、航空機エンジンや宇宙関連部品等の難削材加工・精密部品加工

チャレンジ精神と航空業界の成長の可能性から独立・創業へ

「私は以前勤めていた会社で、技術営業として航空機エンジンメーカーに通いお客さんからの要望に応える毎日を送っていました。そんな中、お客様の困っている仕事に出会い、その仕事を立ち上げたいと思い立ったのが、創業の出発点です。」 吉田社長は、創業当時のことをこのように説明されました。「航空部品は、仕様書の中で細かく作業手順や仕上がり精度まで規定されており、そのことを遵守する事が求められます。そこで当時この事を守るための小さな組織を築いてスタートしたのが、ジェットエンジンのファンブレードへのクーリングホールの細穴放電加工でした。いろいろと問題もありましたが、受注した仕事を確実にこなして行くことで、新たな仕事も増えてゆき、当時は安い機械を少しずつ増やしながら軌道に乗せることが出来ました。」

吉田 隆史社長

吉田 隆史社長

社名「エイチ・エー・ティー」は放電加工+航空技術(エアロテクノロジー)

エイチ・エー・ティーという社名の由来も、お客様第一主義の吉田社長の決断がありました。 「社名の由来は、お客様のところに当社加工品の検査認証印として「HAT」という印鑑を作成し、預けていたのですね。私のチーム名のようなものですかね。H=(放電)、A=航空(エアロ)、T=技術(テクノロジー)の略称でした。独立するに当たり、お客様に慣れ親しんだHATという印鑑をそのまま使用することにしました。その方が事務手続き等も面倒をかけないという事情もありました。そして、HATがそのまま社名となったのです。」 営業職としての吉田社長のお客様第一主義が、このようなところにも表れています。 「当社の主力技術である放電加工は、試作品製作に向いている加工方法です。それは、非接触型の加工ですので切削抵抗が少なく、機械加工の届かないところに入り込み加工することが出来ます。当社ではこの放電加工とウォータージェット、5軸マシニングセンターを含む機械加工とコラボレーションさせることで、切削だけでは達成できない、精密、複雑かつ細部に至るニッチな加工を手掛けています。

ウォータージェット切断加工導入は協力会社との決別という苦渋の決断から

吉田社長に航空部品の品質保証に対する事例として、ウォータージェット導入の背景をお聞きしました。「ウォータージェットを導入したのは、お客様から、ある素材の切断加工の相談を受けたのがきっかけでした。そこで、航空部品が嫌う熱を与えない加工法として、ウォータージェット切断加工を提案しました。その加工は当初協力会社に顧客の簡易認定を受けて依頼をしましたが、安定した製品がなかなか得られない、確かに仕上がりは殆ど変わらない。しかしそれでは航空部品では通用しないのです。」 そこで協力会社での加工を断念した吉田社長は、ウォータージェット加工機械を導入する決断をします。 「お客様にとにかく時間を頂き、機械を導入、必死で操作方法や加工技術を勉強しましたね。そのかいもあって、ウォータージェット切断加工は当社のカンバン技術の1つへと進化しました。」 「この時に改めて実感したのは、航空部品加工と他の産業用部品加工の文化の違いですね。如何に早く安く作業を行うかに重きを置く部品加工と、品質認定されたプロセスを遵守し生産する航空部品。それを守るため、自社生産にした切り替えた理由です。 」

航空部品加工の品質保証で培った経験で拓くジャパンクオリティ。

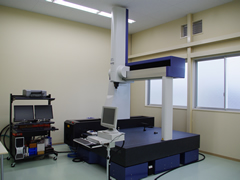

航空部品の品質保証は4つのM(MAN=人 MACHINE=機械 METHOD=方法 MATERIAL=材料)に集約されると吉田社長はおっしゃいます。「熟練工が、適正に保守点検・定期校正された機械・計測装置・測定機器を使用し、規定された加工方法を遵守し、規定された素材のみで製品化していく。我々航空部品加工の世界では当たり前のことです。そのことが出来る体制が整っていることで、大手航空機エンジンメーカーより各種認定、GE特殊工程認定を頂き、J ISQ9100も取得することができました。この品質保証体制で臨めば、どの産業機械部品の加工もこなせると自負しています。」 「昨今いわれるのが、日本のモノづくりはオーバースペックである。行き過ぎた高品質を狙いすぎるという批判もあり、そのために、価格も高くて市場性を失っていると・・・。でも、そんなことはないと思いますね。 当社でも、他の産業機械部品の発注を頂く際に、『工賃が高いのでは?』と最初に質問を受けますが、じっくりと説明し、内容、技術・品質保証体制でご納得して頂きますと、その声のトーンも落ちてきますね。」

意思表示をしてキチンと考えて行動できる人と共に拓きたい

最後に、吉田社長に欲しい人材をお聞きしました。 「まず、大事なことは、しっかりと挨拶が出来る人ですね。挨拶は基本中の基本です。今日も元気にがんばろうというお互いの意思表示の様なものですから。その声で、その日のその人の体調などもわかりますからね。そして、きちんと考えて行動してくれる人。航空部品の加工では、常に加工精度とともにそのプロセスを遵守するということも必要ですから、一歩先、次を見通していく広い視点とともに、目の前の加工を着実にこなしていくという集中力も求められます。」 吉田社長が見つめる未来、それは、航空部品のみならず、あらゆる産業機械部品加工に、エイチ・エー・ティーの印鑑を押したタグ、納品伝票を届けるのだという夢でもあるのです。

先輩メッセージ

匠でいることから匠を育てる立場へ

国立事業所 工場長 藤山 俊郎さん

私がエイチ・エー・ティーへ入社したのは、放電加工でやりたいことが出来る会社であると魅力を感じたからです。放電加工は特殊加工分野であり、切削加工に比べて取り組んでいるモノづくり企業もあまり多くはありません。その中で、エイチ・エー・ティーが魅力に感じたのは、航空部品に取り組んでいたからです。その多くは自動車部品の加工を中心にしていた会社だったのですが、航空部品の高精度で高難度な加工に挑戦してみたいという思いがありました。

実際に取り組んでみると、自動車よりも加工のグレードも品質検査のグレードもはるかに高いことがわかりました。そして、それまでの経験・知識を全てつぎ込んで日々難度の高い放電加工に取り組んでいく、濃密な時間が過ぎていきました。それは、お客様から来た仕様書を教科書として、自分自身の技術を引き上げていく過程でもありました。おかげさまで、自動車部品の加工に携わっていた時よりもはるかに充実し、技術者・モノづくりで働く者を束ねる工場長という立場で、後進を指導し、吉田社長、各営業からの要求を満足するため日々奔走しています。

特に重要なのは、エイチ・エー・ティーの加工品質・技術・品質保証体制を常識として工場各員に理解浸透させることです。最近では、世界的な需要の落ち込みもあり、当社でも航空部品以外にも受注領域を拡大しつつあります。しかし、航空部品以外だからと言って、極端な話、加工や品質のグレード落とすわけにはいきません。目に見えないプロセスまでも含めた品質を追求し保証する。そのことを当たり前にこなしていく匠を育てていくことが、私に課せられた課題です。

国立事業所 工場長

国立事業所 工場長藤山 俊郎さん

先輩メッセージ

世界中の飛行機の安全な運行をお客様の命を支える部品を造っています。

国立工場 高場 暁子さん

私は以前、東京ガスのサービスエンジニアの仕事をしていました。その時から漠然と感じていたのが、モノづくりの現場に行きたい、製造業で仕事がしたいという思いでした。元々、サービスエンジニアも非常に手が汚れる現場でしたから、工場勤務ということで手が油でまみれることなどへの抵抗感もありませんでした。そこで、職業訓練校で切削技術を学んだ後、ちょうどその頃募集されていたこともありエイチ・エー・ティーに入社しました。そして、初めて私は放電加工に出会ったのです。 最初は、不安だらけでしたね。非接触なので、切削加工のように、音や振動といった感覚的なものがないのです。加工条件を見出すために何回も試し加工をしました。気が付いたら、試し加工だけで相当な時間をロスしてしまったなどということもありました。ようやく加工条件のデータが完成した時には思わず泣いてしまったこともあります。

そして、ようやく仕事にも自信がついてきた時に、図面を取り違えてしまいそのまま加工を全部してしまったことがありました。上司の主任が「どうも合わないんだけど???」と私のところに加工した製品を持ってきてようやく気が付いたのです。一番軽度なポカミスではありますが、人為的には最も重大なミスであるとその時は反省しました。工場長からは、「オレもよくやったけどな。(笑)二度とするなよ。」と優しくも厳しい指導もいただきました。それ以来、私の癖となったのが指先確認です。おかげさまで、心地よい緊張感を自然と生み出すことができ、その後はミスもなくなりました。

当社は、非常に雰囲気が明るく、若々しい会社です。その雰囲気は入社した当時も今も変わりません。航空部品という命を預かるもので、しかも必要個数しか造らない。当社の都合で供給できなくなったら、世界中の飛行機が飛べなくなってしまうという緊張感とやりがいが、その雰囲気を造っているのだと思います。

国立工場

国立工場高場 暁子さん