有限会社 清田製作所

有限会社 清田製作所

半導体の進化と歩調を合わせ、「清田にしか作れない」検査器具を生み出し続ける

家電・自動車向け半導体の検査用に独自の積層型プローブを開発。従来品の数十~数百倍の耐久性と高い信頼性で市場を席巻

有限会社 清田製作所

半導体の進化と歩調を合わせ、「清田にしか作れない」検査器具を生み出し続ける 家電・自動車向け半導体の検査用に独自の積層型プローブを開発。従来品の数十~数百倍の耐久性と高い信頼性で市場を席巻

- 社名:有限会社 清田製作所

- 設立年月:1963年5月

- 資本金:600万円

- 従業員数:13名

- 代表者:代表取締役 清田 茂男

- 社員平均年齢:46才

- 初任給:20万円

- 主な勤務地:東京都北区上中里2-32-12

- 休日:年間111日

- 本社所在地:東京都北区上中里2-32-12

- 電話番号:03-3914-0964

- 公式HP:http://www.kiyota-s.co.jp/

- ・半導体などの検査に使うコンタクトプローブで、世界の一二を争う技術力

- ・自動車用半導体等を検査する積層型プローブを開発。従来比で数千倍の耐久性

- ・社員一人一人が専門家。有名企業からも請われ、ほめられる

業種

積層プローブ、丸形プロープ、ファイン回路検査用ピッチ50umプローブ、積層プローブ応用の高周渡測定プローブ、電子ファインピッチ回路の高周波6ギガ帯域プローブなどの開発・製造

事業紹介

ミクロの世界を駆使するキヨタの独創的積層ブロープ開発技術。電子産業は技術革新の為に限りないコンパクト化と品質・性能・信頼性を求めています。特に大量の信号伝達手段としてファイン化する電子回路の確実な電極間導通検査が益々注目されています。当社はこれら諸問題に対して、独創的な各種プローブの開発を行って参りました。積層プローブをはじめ、丸形プロープ、ファイン回路検査用ピッチ50umプローブ、積層プローブ応用の高周渡測定プローブ、電子ファインピッチ回路の高周波6ギガ帯域プローブの完成を見るに至り、高周波デバイスユーザーより高い評価を得ています。

日本では以前からパワー半導体の生産が行われているが、そのパワー半導体検査用プローブ開発に成功し、大手企業に提供した結果、ハイブリッド車等の生産に貢献している。

何を作ってる?

ますます回路の微細化が進む半導体。けれど、どんな製品でも出荷前には検査が必要になる。製造した半導体に、間違いなく電気が通るのか。出荷前の検査で使われるのがコンタクトプローブだ。 従来型のコンタクトプローブは、最小ではわずか直径0.16ミリという髪の毛ほどの太さのパイプ内に、プランジャ(円筒型のピストン)、ボール、スプリングを詰め込んでいく。プランジャを電極に接触させて、電気が通るかと計測するのだ。半導体用、プリント基板用、シリコンウエハ用、高周波測定用と目的に応じてさまざまな形状・性能のコンタクトプローブが使われている。 清田製作所の代表取締役である清田茂男氏は、コンタクトプローブの第一人者。国内どころか世界中を見渡してみても「清田製作所にしか作れない」製品を次々に生み出してきた。2006年には黄綬褒章を受章するなど、いくつもの賞を受けている。

微細なものを扱うため、専用装置も必要になる

微細なものを扱うため、専用装置も必要になる

会社の強み

清田製作所が取得しているコンタクトプローブ関連の特許数は30件超。その中でも同社が開発した「積層型プローブ」は、家電やハイブリッド自動車などに組み込まれるパワー半導体用のプローブ市場を、国内でほぼ独占している。 パワー半導体は一般的な半導体よりも扱う電圧・電流が大きい。従来型のプローブでは、検査を1万回もすると壊れてしまっていた。 対して積層型プローブは、600万~1000万回ほどまで耐えられ、数年間は取り換える必要がない。しかも検査精度が高く、「従来型のプローブは当て方が悪いと良品であっても不良品と判断してしまうことがありましたが、積層型は本当に悪いものしか取り除きません」(清田氏。以下、同) その秘密は、日本刀を意識して超薄金属板の層を重ねたところにある。「日本刀は、折れない、曲がらない、切れ味抜群。似たようなプローブを作るとどうなるかとやってみたら大成功しました。従来は『いつプローブが壊れるか分からない』と検査工程に専任の担当者が必要だったのに、積層型に変えたことでその人員が不要になりました。『人件費を削減できて信頼性も高い』とお客様には喜んでいただけています」

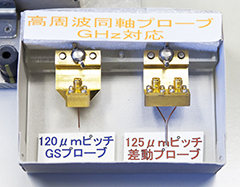

独自に開発した積層型プローブ

独自に開発した積層型プローブ

職場としての魅力

それほどの製品を作り出す清田製作所の社員数は、わずか10人ほど。顧客企業と直接連絡を取り、依頼を受けてプローブを製造し、納品して導入後の評価を聞くところまで、基本的にはすべて1人の社員が担当している。 「当社の社員はほとんどが中卒か高卒。ですが仕事の内容はずば抜けています。世界でも一二を争う製品を担当し、日本を代表する企業から『会ってくれ』と請われて打ち合わせをして、製品を納めに行くとお客様からほめられて帰ってきます。これに勝る喜びはないのではないでしょうか」 従って、同社社員はほとんどが65歳の定年まで働き続ける。清田氏だけでなく、社員一人一人がコンタクトプローブの専門家。その自負・自信があるからこそ、元気に日々の仕事ができるのだと清田氏は胸を張って語ってくれた。

社長メッセージ

金もうけではなく、社会貢献のため。役立つものを作れば、買い手は必ず見つかる

代表取締役

清田 茂男さん

――積層型プローブなど、どのように新製品の着想を得ているのでしょうか。

時代の流れに沿って新製品を開発していては間に合いません。これから5年先、10年先のことを想像して、将来的に必要とされるものを考えるようにしています。

そのために、朝起きると最初に新聞の社説を読むようにしています。続けることで、時代の流れの向かう方向がだいたい分かってきます。流れの向かう先を見据えて、早めに準備しておくのです。

そうして積層型プローブを開発したのですが、最初はお客様に無料で使ってもらおうと考えました。10社中3社くらいしか使ってくれませんでしたが、使ってくれたお客様は「これに勝るものはない」とみんな喜んでくれました。そこから口コミで広まっていったのです。

「金もうけのためではなく、社会貢献のためにモノづくりをするのだ」という気構えでいます。社会に役立つものを作れば、買い手は必ず見つかります。「どうすればもうかるのか」と変に頭を使わなくても、社会に役立つものを作っていれば、事業を堅実に続けていけると信じています。

私の生きがいは勉強することです。自分が既に身に付けた学問や技術は、構わずに放っておけば良いのです。自分の持っていない学問や技術を持っている人と出会えたら、自分から話し掛けて、積極的に学ぶようにしています。

昔、詩人のサトウハチローさんと交流がありました。文通していたのですが、サトウさんから「私の将来の仕事は、『見たり聞いたり試したり』です。良かったらあなたも将来は『見たり聞いたり試したり』してみたらどうですか」と助言いただきました。それ以来、見たり聞いたり試したりを心掛けています。大学の先生や現場の方々からも多くを学んできました。

私は小学校までしか出ていませんが、これまでやってこられたのは、そのように勉強することを心掛けていたからだと思います。若い人たちにも同じように、学び続ける姿勢を忘れないでいてほしいですね。

代表取締役 清田 茂男さん

代表取締役 清田 茂男さん

先輩メッセージ

直径0.16ミリの超短型プローブを担当。大変だが「任せてくれている」と実感できる

製造部 一課

中山さん

――清田製作所のことは、どこで知ったのですか。

モノづくりの仕事を探していて、ハローワークから紹介を受けました。高校ではモノづくりの技術を学んでいましたから、製造業で働きたいと考えていたのです。

その後、すぐ面接になりました。社員のみなさんの優しい人柄が伝わってきて、とても良い印象が残りましたから、迷わず入社を決めました。

高周波用の超短型スプリングプローブを担当しています。一番小さなものでは直径が0.16ミリ。全長も11ミリほどしかありません。顕微鏡でのぞいて、ピンセットを使いながら加工して組み立てています。

最初からここまで小さなものを担当していたわけではなく、もう少し大きなプローブを担当して腕を磨いてきました。今ではただ直径0.16ミリのプローブを作るだけでなく、両側にプランジャの付いたプローブを作っています。両側ともプランジャが上手く動いて、定められたバネ圧が出るように加工・組み立てしないといけません。さらに難度が上がり、苦労しています。

さらに今年6月に、上司からすべての業務を引き継ぎました。お客様との連絡・対応からプローブの設計、プローブに入れるスプリングやプランジャを作ってくれる協力会社との調整など、全部1人でやらないといけません。その意味でも大変な仕事ですね。お客様と対面しての打ち合わせや電話での応対などはまだ不慣れです。不慣れなところはこれから勉強して改善していきたいです。

大変な仕事ではありますが、「自分に任せてくれている」と実感できます。難しい製品が無事に完成した時や、お客様から注文をいただけた時はうれしいです。仕事にやりがいを感じます。

以前はアルバイトでいろいろな職場を転々としていたのですが、清田製作所に入社して14年が経ちました。飽きっぽい性格の自分がここまで働き続けられたのも、信頼して仕事を任せてもらえたからだと思います。

自分のやりたい仕事を見つけてほしいですね。今は景気が厳しいですから、やりたい仕事があっても、その仕事で就職できないかもしれません。その場合は、違う仕事でもまずは経験してみて、徐々に仕事を覚えていけば良いと思います。自分のやりたい仕事を忘れずにいれば、私のようにいつかその仕事にたどり着けるはずですから。

製造部 一課 中山さん

製造部 一課 中山さん

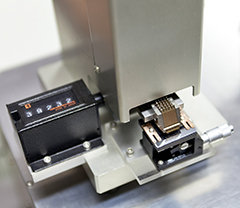

製作に顕微鏡が必要になるほど微細な世界

製作に顕微鏡が必要になるほど微細な世界

先輩メッセージ

素材選びから設計・加工・研磨まで。すべて1人でできる自由度の高い仕事

治工具部 主任

土屋さん

――清田製作所に対する最初の印象はどんなものでしたか。

正直、初めて見た時は「古い建物だな」と思いました。ですが製品が非常に小さなところを見せていただいて、「細かい技術が必要になる仕事なのか」と感じました。

私は加工が得意で、設計から加工までを仕事にしてみたかったので、うってつけの会社でしたね。

そうですね。プランジャやスプリングを組み合わせてプローブを作るのに使う治工具を製作しています。

プローブが完成するまでには、パイプの中にスプリングを入れて圧力を掛けて形を丸めたり、プランジャを入れた後にはパイプから飛び出さないようにパイプの角を丸めたりと難しい加工をすることになります。それぞれの作業用に何種類かの治工具が必要になりますし、製品の直径が違えば使用する治工具は新しいものが必要になります。細かいものまで数えると、かなりの数の治工具を作っていると思います。

治工具をCADで設計して、加工して研磨するところまで、すべて1人でやっています。自分が使うわけではありませんので、使う相手のことを考え、使いやすい治工具になるよう気を付けています。

使い勝手だけでなく、耐久性も大事です。とても小さなものですから、100~200個も製品を作るのに使うと壊れてしまうものが出てきます。耐久性を考えて素材を選ぶようにしています。

とにかく自由度の高い仕事です。設計から加工まですべて1人でできますし、どんな金属・樹脂を素材に使うかも自分で決められます。何もないところから自分の力で最終的な形を作っていくところが、とても面白いですね。

治工具を作るために、最小0.03ミリの穴を空けたこともあります。求められたものなら何でも作れるように、自分の技術を磨いていこうと考えています。

会社の経歴だけを見て、就職希望先を決めている学生さんもいると思いますが、実際に入社して働いてみると、印象がまったく変わってしまうことだってあります。

例えば、当社の社員数は10人くらいしかいません。小さな会社ですがその分、新しい機械が入った時には、若手でも気軽に利用することができます。大企業だったら、最新の機械は指名されたベテラン社員だけにしか操作できないと聞いています。

小さい会社には小さいからこその良いところがあります。外側だけ見て「良いな」と思うだけではなく、できるだけ中にまで踏み込んで見てみると良いのではないでしょうか。

治工具部 主任 土屋さん

治工具部 主任 土屋さん