株式会社 松浦製作所

株式会社 松浦製作所

精密・微細加工で“世の中にない部品”を作る

半導体製造装置から人工衛星まで、日本の科学技術を支える製品の部品を試作。量産品の注文は受けず、毎日「初めて」作るものに挑戦して技術を磨く

株式会社 松浦製作所

精密・微細加工で“世の中にない部品”を作る 半導体製造装置から人工衛星まで、日本の科学技術を支える製品の部品を試作。量産品の注文は受けず、毎日「初めて」作るものに挑戦して技術を磨く

- 社名:株式会社 松浦製作所

- 設立年月:1965年5月

- 資本金:2,500万円

- 従業員数:6名

- 代表者:代表取締役 松浦 貴之

- 社員平均年齢:39歳

- 初任給:約220,000円

- 主な勤務地:東京都大田区南蒲田2-25-16

- 休日:土、日、祝祭日

- 本社所在地:東京都大田区南蒲田2-25-16

- 電話番号:03-3739-5621

- 公式HP:http://www.e-matsuura.co.jp/

- ・半導体製造装置などの試作品用部品を1点からでも精密加工

- ・図面で要求されたこと以上を目指す「きれい」な部品加工

- ・1人で複数の工作機械を担当。日々の仕事で技術を磨く

業種

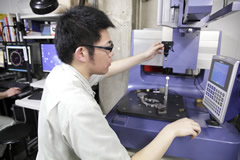

マシニング加工、微細穴加工、フライス加工、旋盤加工、ワイヤー放電加工、画像測定

事業紹介

機械部品や実験装置の部品を製造しております。

新製品試作や研究開発用部品と言った、量が少なく、精度が高く、短納期の仕事が中心になります。

数ミクロンオーダーの仕事も多く、最新鋭の工作機械や測定器を用いてお客様のご要求の一歩先を行く様心がけております。

毎日違う部品の加工をする為、好奇心、向上心を持ち仕事に取り組んでおります。

製品をお受け取りになられる時に、いつもお客様にワクワクして頂けるよう、私たちは安心・信頼・ワクワクのある企業であり続けます。

【事業内容】 半導体製造装置などの試作品用部品を1点からでも精密加工

世の中にない部品を作る。松浦製作所は、精密・微細加工を得意とする技術者集団だ。半導体製造装置や医療機器などのメーカーから依頼を受け、彼らが開発中の試作品に必要な部品を1点からでも作り出す。 人工衛星の部品なども手掛ける一方、古い時計の部品など、もはや店舗では売っていない部品の加工を個人から依頼されることもある。 他社が軒並み断った難しい部品の加工にも果敢に挑戦。例えば、自動車メーカーの研究所で何度試みてもうまく加工できなかった精密部品。最初は依頼どおりに加工できなかったが試行錯誤を続け、半年かけて完成させた。 そのような挑戦を繰り返し、より難度の高い加工にも応えようと技術を磨き続けている。

【職人の技】 図面で要求されたこと以上を目指す「きれい」な部品加工

図面どおりに加工するのは当たり前。松浦製作所はそれ以上を追い求め、「きれい」な加工にこだわっている。 図面で指示された“寸法の範囲内でOK”ではなく“寸法範囲内の最適値”を目指し、金属を削ると加工面にできてしまうバリ(不要な突起)もまったく残さない方針だ。 「きれい」な加工を実現するため、工作機械への投資は惜しまない。高性能な工作機械の導入を続けた結果、工場には社員数より多くの機械がひしめく。 日々、世の中にない部品を作るため、過去の経験を生かす仕組みも。これまでに手掛けた部品加工のやり方をすべてデータとして残し、似た加工を依頼された際に活用。職人の経験をデジタル化して資産としている。

【社内制度】 1人で複数の工作機械を担当。日々の仕事で技術を磨く

若手の育成にも力を入れ、学校を卒業したばかりの若手社員を何人も一人前に育ててきた。 旋盤なら旋盤、研削盤なら研削盤と1人1台を担当させるモノづくり企業が多い中、同社は1人に複数の機械を任せている。 そのために、入社直後は2~3カ月ごとに担当する工作機械を替え、一通りの操作方法を学ぶ。先輩からの指導に加え、大田区の工業会などが開く様々な講座等も全額会社負担で受講可能だ。 そうして基礎を身に付けながら、難易度の高い仕事に日々立ち向かうことになる。目の前にある部品の加工方法を何とか見つけ出しても、少量の加工を終えるとすぐに次の加工。そんな刺激的な日々の繰り返しによって、技術者としての成長が促されるのだ。

社長メッセージ

小さな部品の加工ではあっても、科学技術を支えている。そんな仕事を誇りに思う

代表取締役

松浦 貴之さん

――「きれい」な加工にこだわる理由を教えてください。

図面どおりに加工しただけの部品を使うよりも「きれい」な部品を使った方が、より簡単に製品を組み立てることができます。お客様が組み立てにかける時間を減らすことができるわけです。

当社は特に、半導体製造装置の試作品に使われる部品の加工を多く手掛けてきました。どの部品をどこに使うかが分かっていますから、「きれい」に加工するのに加え、「この部品はあの部分の幅に気を付けて加工すると組み立てやすくなる」といったところまで気を配るようにしています。そうした心配り、お客様の求めていることを汲み取る努力が当社の強みになっていると思います。

小さな部品を作る町工場ではありますが、当社の加工した部品は、科学技術の基盤となる半導体の製造装置に不可欠なものです。人工衛星に組み込まれることも、大手メーカーの新型自動車の開発に使われることもあります。

そのように、小さなところではあっても、日本の科学技術の発展に貢献できているという誇りがあります。その誇りを大切にするように社員には普段から語り掛けています。

今受注している仕事はすべて国内のお客様からのものですが、今後は海外からの受注を増やしていきたいと考えています。

海外の企業担当者が閲覧する製造業向けのWebサイトに情報登録して当社の紹介をしたり、製品サンプルを持ってタイや中国などの企業を訪れて需要を探ったりしています。

まだ受注にはつながっていませんが、海外からの問い合わせが入るようになってきました。「日本で加工すると価格が高くなるから、海外企業からは発注してもらえない」と考える人もいますが、自分たちにはできないもっと高精度な加工を求める海外企業も徐々に現れ始めています。条件が折り合えば、多少は高い価格でも発注してくれる企業が出てくるはずだと考えています。

「好きなものでないと、競争には勝てない」と感じます。

例えば私は物を作るのが好きで、中でも1つのものを集中して作るのが好き。同じものをたくさん作るのは嫌いです。

そんな私が社長を務める当社が微細加工を始めたのは10年ほど前のこと。好きなことを掘り下げる中で、試作品に特化した微細加工という仕事にたどり着き、今に至るまで事業を続けることができています。

既成概念にとらわれず、やりたいことを突き詰めることが大切です。学生の皆さんも、やりたいことを突き詰めた方が楽しい人生を送れると思いますよ。

代表取締役 松浦 貴之さん

代表取締役 松浦 貴之さん

先輩メッセージ

個人から受ける「図面のない仕事」。大変だが、自由に加工できて工夫しがいがある

技術

薬師寺さん

――こちらの会社に応募したきっかけを教えてください。

もともと、「手に職を付けたい」と考えていました。日本で手に職を付ける仕事と言ったら、モノづくりの職人。そう思っていましたから、大田区産業プラザでモノづくり企業が集まる就職説明会があると聞き、足を運んでみたところ、当社と出会えました。

説明会で話を聞き、製品の細かな精度にこだわっていること、試作品の加工が多くて繰り返しの仕事が少ないことが分かりました。そんな会社で働いてみたいと惹かれましたね。

CNC旋盤(設定条件を数値入力してコンピューターで加工制御する旋盤)やワイヤー放電加工機、マシニングセンタなど、さまざまな工作機械を扱っています。

工作機械の台数が社員数より多いので、基本的には社員全員、複数の機械を扱います。作る製品は毎日違うもので、1日に2種類作ることもあります。これまで作ったことのない部品がほとんどですね。

1人で複数の機械を扱えても、より短い時間ですべての加工を終えられるように、複数の社員で工程を分担することが多いです。ですから普段の仕事では、自分の次の工程を担当する同僚が楽に作業できるように段取りに気を配り、次の作業で大事になってくるところを高い精度で仕上げるように気を付けています。

時には、個人のお客様から仕事を受けることもあります。とても古い腕時計のふたの部品を作ってほしいと相談を受けたこともありましたね。その仕事は大変なものになりました。

図面もなく、どんな手順で加工すればいいのか、すぐには思い付きません。しかも、その部品は立体的で複雑な形をしていましたので、依頼どおり正確な形状に仕上げることにも苦労しました。

ただ大変な反面、「図面のない仕事」は一切の縛りがなく、工夫のしがいがあって楽しくもありますね。

家族的な職場で、ありのままの自分で働けるところです。社員数は多くありませんが、その分、誰とでもざっくばらんに話せます。

当社の今の仕事は、お客様から「こんな部品を作ってくれ」と依頼を受けてから加工する受注生産です。

今はまだ、自社製品がありませんから、自分たちの製品を作り出せないかと挑戦してみたいですね。

「どうにかなります」ですね。

就職活動中は、悲観的になりがちで辛いと感じる人が多いでしょう。けれど、私自身の就職活動を思い返してみると、行き当たりばったり。当社との出会いも偶然でしたから、案外、どうにかなるものです。

ただ、偶然を待っていてはいけません。自分から探しに行くことが重要です。私の就職活動は「こう動こう」という明確な指針こそありませんでしたが、とにかく幅広く情報を集め、自分の足を使って企業を見て回りました。

調べてみて初めて分かること、自分の目で見て初めて分かることはたくさんあります。悲観的になって立ち止まり、その場で頭を抱え込んでしまうのではなく、とにかく「どうにかなるさ」と前向きに行動してみることが大切なのではないでしょうか。

技術 薬師寺さん

技術 薬師寺さん

先輩メッセージ

日々、難しい仕事に立ち向かうが、「自分の力で加工できた」という実感が大きい

技術

色川さん

――「モノづくりを仕事にしよう」と思ったのには、どんな理由があるのでしょうか。

大学で受けた機械加工の授業がきっかけです。金属を手作業で加工しようとしても、そう簡単には形を変えられません。ですが工作機械を使うと、包丁で果物を切るように楽に削れます。「これは面白い」とモノづくりの仕事を志すようになりました。

大学卒業後は「就職前に加工技術を身に付けておこう」と思い、職業訓練校に進みました。「モノづくりといえば大田区」と考えていましたから、大田区で就職先を探そうと思いたち、大田区産業プラザで開かれた就職説明会に参加してみました。そこで当社と出会ったのです。

仕事について説明を受け、多品種少量で微細加工しているところに興味を持ちました。その場で社長と話をして、「若くて理路整然と考えを語れ、きっと一緒に働くと面白いだろう」という印象を抱きました。後日、工場見学させていただいて、使っている機械がすごく高性能であることも分かり、「この会社なら楽しく働けるだろう」と入社を決めました。

私は主に、CNC旋盤を使った加工を担当しています。金属を回転させながら刃を当て、円柱状の形に加工するのが得意な工作機械です。

図面を渡されたら自分で加工方法の段取りを考え、プログラムを組んで機械を動かして加工していきます。ただ、CNC旋盤だけですべての加工が終わらない部品も多いです。複数の工作機械で加工する必要がある場合、別の機械を担当する先輩と話し合って仕事の進め方を決めていきます。

日々、難しい仕事が待っているわけですが、その中でも、特殊な熱処理をした金属を加工したときには苦労しました。普段どおり加工して「無事に加工が終わった」と思った瞬間、大きくゆがんでしまったのです。

原因が分からず悩んだのですが、「大田の工匠100人」にも選ばれた方に相談してみたところ、「熱処理したことで表面に近い部分が変質していることが原因。普段のやり方ではうまく加工できないだろう」と指摘を受けました。それで試行錯誤してみた結果、加工時に0.2mmほど余裕を残し、最後に薄皮だけ取って仕上げるというやり方にたどり着き、何とか依頼どおりに加工できたのです。

そのように苦労することはあっても、製品が完成すると、すごくいい気持ちになりますね。加工後に「指示された寸法どおりになっているか」と心配しながら精密測定器を使って検査し、無事に加工できていることを確認してから、梱包して納品することになります。すべて自分で担当しますから、「自分の力で加工できた」という実感が大きく、やりがいがあります。

小さい会社ではありますが、さまざまな加工のできる機械がそろっていて、やろうと思えば何でもできます。若手の私でも「やりたい」と言えば何でも経験させてくれるところが好きですね。

CNC旋盤で加工する際、今は数値を入れていくだけで簡単にプログラムを組める対話プログラムという仕組みを使っています。もっと自由度高く加工できるように、対話プログラムに頼らずプログラムを組めるようになりたいです。

加工の準備時間も短くしたいですし、技能検定にも挑戦したいです。そうして職人として成長していき、「この加工は彼にしか頼めない」と、社内外から評価してもらえるようになりたいですね。

就職するなら、やりがいを感じながら楽しく働ける会社に入るべきだと思います。

私は小学生のころ、伝統工芸品を紹介するテレビ番組を観ていて、自分の手で物を作る職人の仕事に憧れました。就職活動が始まったら、まずはそのように「自分は小さなころからどんなことに憧れているのか」「自分には何ができるのか」と、しっかり見つめ直すことが重要なのではないでしょうか。

注)掲載している情報は、取材日(2014年12月)時点のものです。

技術 色川さん

技術 色川さん