日本電磁測器株式会社

日本電磁測器株式会社

電気自動車を走らせるモーターに命を灯す“着磁”装置

着磁・脱磁装置や磁力を使った非破壊検査装置など、日本でも数少ない磁力応用技術を基盤にする装置メーカー

日本電磁測器株式会社

電気自動車を走らせるモーターに命を灯す“着磁”装置 着磁・脱磁装置や磁力を使った非破壊検査装置など、日本でも数少ない磁力応用技術を基盤にする装置メーカー

- 社名:日本電磁測器株式会社

- 設立年月:1953年2月

- 資本金:1,000万円

- 従業員数:90名

- 代表者:会長 笠原 瑞穂、代表取締役 笠原 有仁

- 社員平均年齢:41歳

- 初任給:200,000円から

- 主な勤務地:本社

- 休日:土日祝日、有給休暇、夏季休暇、年末年始休暇

- 本社所在地:東京都立川市砂川町8-59-2

- 電話番号:042-537-3511

- 公式HP:http://www.j-ndk.co.jp/

- ・モーターを動かす着磁装置から、非破壊検査装置まで

- ・職人の手で巻いたコイル/ヨークで発生。高磁界で磁力を着ける

- ・出力・性能などの要望に応え、毎月200種類もの装置を調整

業種

下記製品の企画・製造・販売

・着磁器 脱磁装置 非破壊検査装置(磁粉探傷装置、他)

・磁気測定器(テスラメータ、フラックスメータなど)

・磁場プレス装置 その他磁気応用製品・関連消耗品

事業紹介

日本電磁測器株式会社は、昭和28年に日本初の磁気製品応用技術の専門メーカーとして発足して以来、業界のパイオニ アとして、常に最新技術の開発に力を注いでまいりました。

磁気応用技術は、あらゆる産業分野で重要な役割を担っています。ほとんどがカスタムメイドの製品である当社においては、社員1人1人が高度なスキルを持ち合わせており、商品だけではなく、磁気応用技術を中心にさまざまなご提案ができると考えております。製品に関するノウハウや知識についても、営業・技術社員全員が共有し、お客様のご要望に確実にお応えできる体制で臨んでおります。

また、今まで培ってまいりました磁気応用技術を中心に、磁石分野においては、着磁から成形・測定・検査まで。非破壊検査分野においては、磁粉探傷をはじめ、浸透探傷、超音波探傷、渦流探傷など、専門分野に特化したトータルソリューション企業としての取り組みを進めております。

日本電磁測器は、世界に通用する技術を磨き、社会に広く貢献する企業を目指してまいります。

【事業内容】モーターを動かす着磁装置から、非破壊検査装置まで

ハイブリッド自動車や電気自動車が広まってきた。自動車を走らせられるほど、大きく強力なモーターが車内に積み込まれているわけだが、作っただけではモーターは磁力を持たず動かない。動かすには“着磁”装置を使い、モーターに磁力を持たせることが必要だ。 そんな磁力を持たせる“着磁”や、逆に磁力を奪う“脱磁”の装置を手掛けているのが日本電磁測器。電気自動車用モーター以外にも、携帯電話向け振動モーターなど、幅広い用途の着磁に使われている。 着磁・脱磁装置以外に、鉄鋼や鉄道車両などに傷などがないかと調べる非破壊検査装置なども取り扱い、取引先の業種は、鉄鋼、自動車、鉄道、航空機、造船、医療機器と多岐にわたっている。

大型の着磁装置を手掛けることもある

大型の着磁装置を手掛けることもある

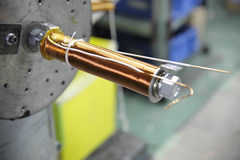

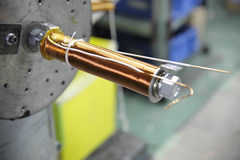

【原理】職人の手で巻いたコイル/ヨークで発生。高磁界で磁力を着ける

学校の実験で磁石を使った後、磁石にくっつけた鉄が、磁力を帯びるようになったことを覚えていないだろうか。 着磁装置も、基本的にはそれと同じ原理。着磁したい品物を所定の場所に置き、装置に強力な磁界を発生させると磁力が着く。 磁界発生のために使用するのは、電線を円筒状に巻いた着磁コイルや、鉄心に電線を巻き付けた着磁ヨーク。どちらも職人の手作業で電線を巻き付け、そこに大電流を流すことで磁界を生み出す。 また、同社が手掛ける非破壊検査装置の中にも、磁力を使う磁粉探傷検査装置というものがある。他にも磁気測定器や磁場プレス装置など、磁力を発生させる技術を軸に、磁気を応用した製品を展開している。

コイルを1点1点、職人が手で巻いて仕上げていく

コイルを1点1点、職人が手で巻いて仕上げていく

【職人の技】出力・性能などの要望に応え、毎月200種類もの装置を調整

毎月出荷する着磁装置は200種類前後にも及ぶ。それだけ種類が多いのは、たとえ同じ形のモーターでも、使われる場所によって求められる性能が異なるからだ。 最近ではただ着磁するだけでは不十分。出力・耐久性・性能など、顧客の要求する性能を出せるように「どの部位にどれくらいの磁力を着けるか」といった精度での着磁技術が求められるようになってきた。そんな要望に応えられるように、同社では磁界を解析するシステムを活用。装置の開発時にはそれで磁力の帯び方の見当を付けるが、最終的には技術者の勘・経験が頼り。実際に着磁してみながら、1台1台、コイル/ヨークの構造を検討、設計して、顧客に満足してもらえる装置に仕上げている。

顧客の要望に合わせて、装置を設計

顧客の要望に合わせて、装置を設計

会長メッセージ

モノづくり企業で働く一番の面白さは、お客様に信頼され、喜んでいただくこと

会長

笠原 瑞穂さん

――貴社で取り扱っている製品について、詳しく教えてください。

着磁装置とは、磁性体に磁気を帯びさせる装置です。磁石は組み立てただけでは、ただの金属。着磁装置で磁化することで、初めて永久磁石になります。当社の着磁装置は、自動車や携帯電話・スマートフォン、家電など、さまざまな製品に使われるモーターに着磁するために利用されています。

その他にも、物を壊さずに傷がないかと検査する非破壊検査装置も手掛けています。強磁性体に傷があったときに発生する磁極に蛍光磁粉を付着させ、ブラックライトを当てることで傷を発見する磁粉探傷検査用の装置が主力です。鉄道レールのひび割れを調べたり、鉄道車両の出荷検査に使われたりしています。遊園地のジェットコースターの検査にも、使われていますね。

これらの着磁・脱磁装置と非破壊検査装置が当社の主力製品になっています。

試行錯誤を繰り返して、顧客の要望に応え続けることでしょうか。

最近はモーターがますます小型化していまして、「高磁界を発生させる着磁装置を作ってほしい」と顧客からの要望が厳しくなってきています。より強い磁界を発する着磁装置、顧客の要望どおりに高精度で着磁できる着磁装置が求められるようになっているのです。

それだけ厳しい要望に応えていくには、当社の技術者が成長していく必要があります。機械、電気や化学といった自分の専門分野を越えた技術も勉強していかないといけないでしょう。そして勉強するだけではなくて、実際に手を動かして試してみる。そのように試行錯誤を繰り返すことで、1台1台の着磁装置の完成度を、出荷できる水準にまで高めているのです。

「安定している」とは言いがたい世の中になっています。「流されないように流れる」ことが大切だと感じています。流れに逆らうと、余計な力が掛かってしまいます。そうかといって、流されるばかりでは事業が成り立ちません。臨機応変に「流されないように流れる」ことで、その時々の課題に対応できる体制を整えていくことが大切だと考えています。

そのために、当社ではできるだけ幅広い業務を1人の社員ができるようになってほしいと、他部署への異動を積極的に進めています。全員が社内にあるすべての業務を熟知することが理想ですね。

世の中がどうなるのか、先が読めないのだから、なるようにしかなりません。けれど、どんな世の中になっても対応できるように、社員1人1人には変化に強くなってもらって、柔軟に対応できる会社にしたいのです。

モノづくり企業で働く一番の面白さは、お客様に信頼していただき、喜んでいただくことです。完成した製品に「いいね」と褒め言葉をいただけるとうれしいものです。

そのように喜んでもらえるようになるためには、常に目線をお客様に向けて、「こういうものを欲しがっているのだろう」「これをすれば使いやすいかな」とお客様の考えることを推測して、先回りして実現しようとする姿勢が必要になってきます。

そう考えますと、常に「現状よりも改善しよう」と意欲を持つことが大切です。学校を出てからも勉強を続けて、自分自身を高めていってください。お客様に喜んでいただける製品を作り出せるように、勉強を続ける姿勢を忘れないでいてほしいですね。

会長 笠原 瑞穂さん

会長 笠原 瑞穂さん

先輩メッセージ

磁石の特性を評価する技術の確立に向けて、自分も技術者として一役買いたい

技術開発部

永田さん

――入社されたきっかけは、どんなものだったのでしょうか?

大学時代に卒業研究のテーマを、当社からいただいたのです。そのときのテーマは、磁粉探傷装置の画像処理。普段は目視で検査する傷を、画像処理で自動的に判定するというものです。

そんなところから縁が生まれたわけですが、いざ就職活動しようと考えたころ、「当社に入社してみないか」と声を掛けていただきました。大学で教わっていた教授からも、「のんびりした社風でもあるし、安心できる」と後押しされまして、入社してみようと考えました。

実際に入社してみると確かにうなずけるところはあるものの、予想していたほどにはのんびりはしていないですね(笑)。会社なので当然ですが、やはりお客様の要望に応えられるように、日々忙しくして働いています。

プログラムを開発しています。例えば、非破壊検査の診断結果を表示するプログラムを作ったり、磁粉探傷装置の画像処理用プログラムを書いたりしています。

磁粉探傷装置で使うプログラム開発の仕事では、傷と傷ではないところをいかに判別するか、プログラムを書いていてとても判断に迷っています。

磁粉探傷とは、磁性体を磁化させたときに傷があると、そこに磁極が発生するのを利用して傷を探す仕組みのことです。磁化させた検査物に蛍光磁粉を付着させて、暗室でブラックライトを当てると、傷があるところだけ光って見えるのです。

そのとき、傷だけでなく、検査物の表面に設計図どおり凹凸部があっても、凹凸部に磁粉が付いて光ってしまうのです。磁粉が光ったのは、傷が原因なのか、それとも凹凸部が原因なのか。そこの線引きが難しく、大学時代から引き続き、判断方法について考えています。

線引きは難しいものの、プログラムでの処理がうまくできるようになり、傷を見つけ出せるようになると、技術者としてうれしく感じますし、やりがいも感じられますね。お客様から上司宛に「あの装置の精度はよかった」と感謝のメールをいただいたことがありまして、上司が私に「こんなメールが届いたぞ」と転送してくれたときには、苦労が報われた気がしました。

入社して10年目になりますが、まだまだ上司の指示を受けながら仕事を進めています。

現在の上司は技術開発部だけでなく複数の部署の取りまとめ役を兼任しています。私が早く1人前になって、自分の仕事は自分で担えるようになり、上司の負荷を減らしていきたいです。

また、磁石の特性を評価する技術分野は、世界的にもまだ技術が確立されていない分野があります。当社で仕事をしていると、そんな技術分野を確立していくことに携われるわけですから、私も技術者として、そのために一役買えるようになることを目標としています。

社会人になって実感したのは、「分からないことは若いうちに聞いておいた方がいい」ということです。

会社に入ると、何となく当たり前になっていて、聞かれないと教えられないこともあるのです。「分からない」と感じたときに遠慮せずに質問しておかないと、教えてもらえないこともたくさんあります。私自身も、将来的にその知識がなくて「仕事を進められない」と後悔したことが多いです。入社して間もないころは、何でも聞きやすい時期なので、分からないところは素直に聞く姿勢でいた方がいいと思います。

技術開発部 永田さん

技術開発部 永田さん

先輩メッセージ

自動車用モーター初号機の着磁装置を任された。失敗を乗り越えてきた経験が強みに

営業部

飯野さん

――この会社に入社しようと思った理由を教えてください。

学校で当社の求人情報を見まして、「特殊なことをやっている会社だな」と興味を持ちました。磁石はモーターなどでよく使われている製品ですが、着磁という作業をするための装置はあまり知られていません。そんな珍しい装置を作れる仕事は面白そうだと感じました。

また、学校では設計を学んでいましたので、学んだことを生かせそうなところにも惹かれましたね。

入社後は15年ほど、設計の部門にいました。最初の5年ほどは非破壊検査装置の設計、その後の10年ほどは着磁装置の設計を担当していました。

それから営業に配属され、さらに10年ほどが経ちました。仕事内容は全然違いますが、設計で培った経験を生かして、技術的に踏み込んだところまでお客様と話ができるので、そこが営業としての自分の強みになっていると感じています。

25年ほど働いてきて、一番記憶に残っているのは、かなり前の仕事になるのですが、大手自動車メーカー向けに自動車用モーターの着磁装置を作ったときのことです。その自動車メーカーが初めて作ったハイブリッド/電気自動車用モーターの初号機の着磁を任されることになったのです。

自動車を動かす力が求められますから、モーター自体が強い力を出せるように、とても大きくなります。モーターに着磁する際には、磁界に反応して部品が回転してしまうのですが、モーターが大きいために、回転する力も想定を上回ってしまい、一部の部品が壊れてしまいました。部品の材質や太さを変えて試行錯誤を繰り返すことで、何とかお客様の要望を満たせる装置を開発できました。

そうした失敗を乗り越える経験を積み重ねてきたことが、当社にとって、さまざまな装置を開発する上でのノウハウになっていると感じています。

設計の仕事も営業の仕事も経験してみて、やはりお客様に喜んでいただけるとどちらの仕事でもうれしく感じられます。

どちらの仕事にもやりがいがありますが、設計の場合は製品を完成させられたとき、営業の場合はお客様から求められた仕様をうまく社内に伝達できて、満足してもらえる製品ができたとき、特にやりがいを感じます。

10年ほど前に社屋が新しくなりました。それ以来、社員みんながきれいに使う努力をしていることもあって、職場環境はいいですね。

また、人間関係は和気あいあいとしています。先輩と若手が事務所の中で会話する光景もよく見掛けます。活発に指導したり質問したりされているのは、会社として非常にいい傾向なのではないでしょうか。

自分の子供たちにも言い聞かせていることなのですが、できるだけ目標を早く設定して、そこに向かって準備をしていくことが大切です。

ぎりぎりまで進路を決めずにいると、いつの間にか選択肢が減っていってしまいます。早く動くことで、多くの選択肢が残った状態で自分の将来を決めた方がいいと思います。進路を考えるのなら、早めの準備を心掛けてください。

注)掲載している情報は、取材日(2014年7月)時点のものです。

営業部 飯野さん

営業部 飯野さん