日本ガーター株式会社

日本ガーター株式会社

編み機からキャリアテープ、テーピングマシンと時流を見て新分野を開拓

編み機で培った高精度の金型・加工技術を活かし、要求精度の高いキャリアテープを日本で初めて実用化

日本ガーター株式会社

編み機からキャリアテープ、テーピングマシンと時流を見て新分野を開拓 編み機で培った高精度の金型・加工技術を活かし、要求精度の高いキャリアテープを日本で初めて実用化

- 社名:日本ガーター株式会社

- 設立年月:1957年7月

- 資本金:2億2005万円

- 従業員数:180名

- 代表者:代表取締役社長 久保 進

- 社員平均年齢:41歳

- 初任給:四大卒;207,000円、短大卒;170,000円、専門校卒185,000円

- 主な勤務地:本社(東京都青梅市)

- 休日:土・日・祝祭日、夏期休暇、年末年始休暇(年間125日)

- 本社所在地:東京都青梅市今井 3-5-13

- 電話番号:0428-31-8216

- 公式HP:http://www.garter.co.jp/

- 時代の流れによって、事業の軸としてきた製品の市場がいつか縮小してしまうかもしれない。そんな事態に直面した日本ガーター株式会社は、それまでに培ってきた技術を活かして、まったく異なる電子部品の分野で、日本初の製品開発に成功。今の主力製品も、未来永劫に必要とされるわけではないと注意を怠らず、“次の次の世代”を求めて、新製品の開発に余念がない。

事業紹介

当社は、戦後の物不足の時代に手編み機メーカーとして創業。パンチカードによる模様編み技法、及びガーダー編み機を発明し、一世を風靡しました。その開発 で培った技術力を更に新しい分野に活かすべく、あくなき挑戦を続けています。

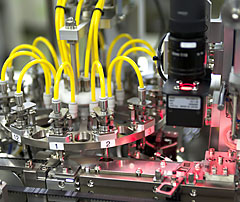

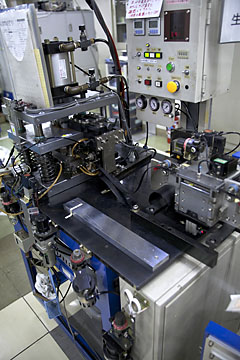

昭和54年に、世界で初めてエンボスキャリアテープ(ICをはじめとする電子部品の搬送用包装容器)を、実用開発し、現在ではテーピングマシン・LED分 類機と併せ、特徴ある技術と高いシェアーで電子産業に貢献しています。

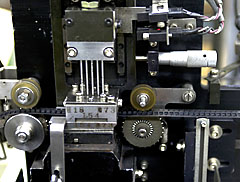

編み機メーカーが、なぜキャリアテープメーカーに転身できたのか

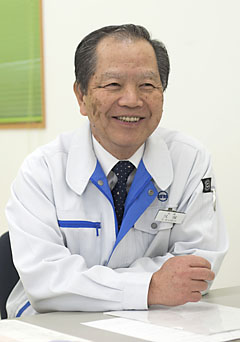

電気製品に多数組み込まれている電子部品は、小型で取り扱いには細心の注意が必要なため、運搬時には電子部品と同じ大きさのへこみが付いたエンボスキャリアテープに詰め込まれて運ばれている。 そのキャリアテープを日本で初めて実用化したのが日本ガーター株式会社。なんと、キャリアテープを開発する以前は、電子部品とはまったく関係のない家庭用の編み機メーカーだった。 「1944年に創業して家庭用の編み機を作り続けてきましたが、徐々に編み機が使われなくなってきました。そんな折、1979年にある大手家電メーカーからキャリアテープの開発依頼がありまして、わずか3週間で開発したところ満足いただける製品ができたのです」と、同社の沿革について、代表取締役社長の久保進氏は説明してくれている。 その大手家電メーカーは当初、本社近くにあるプラスチックシートのメーカーに依頼を持ちかけたが、どうしても要求精度を満たすキャリアテープができなかった。それなのに、なぜ日本ガーターにはそれができたのか。久保氏は精度に対する意識・技術力の違いが差を生んだのだと分析している。 「キャリアテープは、電子部品と同じ形のへこみを、100分の1ミリの精度の隙間を空けながら付けていきます。そのへこみに半導体を詰めていくわけですが、へこみが小さいと半導体を詰め込みにくくなりますし、逆に大き過ぎると途中で外れてしまう可能性があります。へこみの精度が非常に重要なのですが、プラスチック業界は当時誤差が±10分の1ミリくらいの精度でしか加工できなかったようです。 当社は編み機の時代から金型を自社で作っていましたから、金型でへこみを付ける技術と、編み機という精密機械の開発・製造を通して培ってきた高精度の加工技術に自信がありました。当社なら誤差が±100分の1ミリの精度で加工できましたから、満足いただける精度の高いテープができたわけです」(久保氏)

代表取締役社長 久保 進 さん

代表取締役社長 久保 進 さん

テープとマシン、両方を手掛けることでさらに高精度の技術を培う

日本ガーターが実用化した後、しばらくは同社が市場を独占していたが、5年ほど経って後発企業が現れた。しかし、キャリアテープは数百メートル、長いものでは1500メートルもの長さになる。それだけの距離になると、わずかな誤差が累積して大きな狂いを生んでしまう。だが、日本ガーターのテープはほとんど狂いが生じない。それだけの高精度な技術を持つ企業はほかにはないと久保氏は自負している。 また、キャリアテープに詰めた電子部品を抜き出して、プリント基板などに整列させていくテーピングマシンも同社では手掛けている。テープとマシンの両方を作っているのは、「世界的に見ても、恐らく当社しかない」(久保氏)。両方の技術・課題を知るからこそ、作業速度をさらに高めるテープやマシンを作ることが可能になる。 さらに同社は、キャリアテープなどを納める日本のメーカーが海外に進出する際、一緒になって海外に生産拠点を設立してきた。「キャリアテープは高価ではないが、かさばって輸送費がかかる」(久保氏)ため、顧客の海外生産拠点の近くで生産することで、顧客の海外進出を手助けしてきたのだ。

“次の次の世代”を一緒に作ってくれる若い力に期待

日本ガーターに入社すると、1年間は製造現場をローテーションで経験することになる。その間、会社側も新入社員側も各自の適性を見極めて配属先を決めることで、ミスマッチを防ごうとしている 採用の際に重視するのは、モノづくりが好きかどうか。「当社を志望してくれる学生さんは、みんなモノづくりが好きでしょうが、どんなところが好きなのか、今後も仕事としてモノづくりに携わっていけるのか、そこを見ようとしています。あとは難しい壁にぶち当たっても簡単にあきらめない粘り強さ。そして発想力があって、さらに欲を言えば、海外にも広く視野を向けられる人が良いですね」(久保氏) 編み機、キャリアテープ、テーピングマシン、そしてLEDの分類機と新たな主力製品を次々に生み出している日本ガーター。だが「編み機から電子部品に業種転換しましたが、テープやテーピングマシンが未来永劫に必要とされるわけではありません。次の商品は何だろうと“次の次の世代”を見据えた取り組みもしています。そういうことを一緒にやっていきたいという学生さんに、ぜひ来ていただきたいですね」と久保氏は若い力への期待を語っている。

先輩メッセージ

「自分の機械」が持てて、チャレンジすることを促してくれる会社

自動機部 設計課 課長

比留間さん

――自動機部では、どのような業務を行われているのでしょうか。

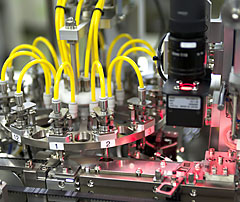

チップ部品をキャリアテープに詰めるテーピングマシンと、LEDの輝度や色調を選別するLED分類機を設計・製造しています。

私はその中にある設計課の課長として、課の切り盛りを任されています。自分で図面を描いたり、構想を練ったり、レイアウトを決めたりといった設計の仕事もありますが、業務の半分くらいは課のマネジメントに時間を割いています。

「自分の機械」を造れることではないでしょうか。当社では機械設計、電気設計、製造の担当者が、それぞれ1人しかいません。グループで設計するのではなく、1人で設計するのが基本ですから、自分のほぼやりたいようにできます。プレッシャーはかかりますが、充実感はありますし、何より楽しいですよね。難易度が高くて他社がお手上げだった機械を設計できた時の喜びはひとしおです。

ほかにも、自分のかかわった製品を目にした時にもやりがいを感じます。私の場合、バックライトにLEDを使ったテレビが登場した時に、そのLEDを選別する機械を担当していました。電気屋の店頭でそのテレビを見た時には、非常にやりがいのある仕事だと感じられましたね。

最初の3年間は、先輩社員の指導を受けながら、先輩から仕事を都度依頼されながら図面の設計を担当していきます。その後、「自分の機械」を持てるようになりまして、難易度の低い機械から任されて、徐々に経験を積んでいきます。

入社して3〜5年経って、ある程度の実力が付いた段階で、次は新規の機械設計をやってもらいます。CADの画面が真っ白な状態、完全にゼロから設計を始めることになりまして、部品点数も200点を超えてきます。2カ月くらいはかかり切りになるでしょう。

そこでの評価が高いと、係長としてマネジメントに携わるようになるか、専任係長として設計に専念できるキャリアを歩んでいくか、自分の希望を聞いてもらいながらキャリアパスを決めていきます。

必要な知識は特になく、やる気さえ持って入社いただければ、あとはこちらで教えます。実際、設計課で働いている社員も、入社前から十分な知識を持っていたわけではなく、入社後に知識を身に付けました。

設計課は男性が多く、人間関係が濃厚で、みんな和気あいあいと働いています。男子校みたいな部署なので、楽しい雰囲気の中で成長していけると思いますよ。

当社のように「自分の機械」を造れる会社は少ないと思います。普通の会社なら設計をするにも、制限があったり、枠が決められていたりと自由にできない面があると思うのですが、当社はかなり自由な環境です。

時には、「やる」「やらない」の選択も担当者に任されます。「この値段なら、お客様の要望する機械が設計できる」といった判断を担当者がしたのなら、あとは会社が何とかしてくれます。それで失敗しても怒られることはありませんし、チャレンジすることを促してくれる会社ですね。

比留間さん

比留間さん

営業職採用だったが「これがやりたい仕事」と技術職としての配属を希望

自動機部 製造課

鈴木さん

――日本ガーターとは、どのように出会われたのですか?

日本ガーターのことは、就職活動中に面接のトレーニングなどでお世話になっていたところから、「君の希望に合った会社があるから受けてみないか」と紹介してもらいました。

ところが、合同企業説明会で日本ガーターのブースに行って話を聞いたのですが、どんな事業をやっているのか、さっぱり分かりませんでした(笑)。でも、分からなかったからこそ、深く掘り下げて知ってみたいと思い、選考を進めてみることにしたのです。

入社したいと思うようになったのは、選考過程を通じて「自由にやらせてもらえそうな会社だな」と感じられたからです。その印象は一貫して変わりませんでしたね。日本ガーターほど、自由にやらせてくれるところは、ほかにありませんでした。

小さいころからプラモデルや電子工作が好きで、将来は技術職として働きたいと思っていました。

けれど文系出身だったので、選考を受けたメーカーの方から「技術職での採用は難しい」という話をいただいて、営業職希望に切り替えていたのです。

日本ガーターに入社してみて、研修でいろいろと経験し、実際に製造の現場を体験した時に、「これがやりたい仕事だ」とあらためて感じました。それで上司にも自分の希望を訴えて、技術職として配属先を決めてもらいました。

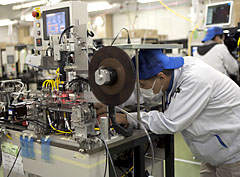

製造課でマシンの調整を任されています。お客様ごとにマシンに対する要望が違いますので、マシンを調整して納入するようにしています。

客先に出張して調整することもあります。初めて出張した時には、すごく苦労した記憶があります。半導体を扱う仕事ですから、訪問先はクリーンルームになっていて、外部と連絡が取れない環境になっていることが多いのです。

完全に孤立した中で、どうやって問題を解決しようか、期限までに終わらせることができるのかと悩みましたが、とにかく考え抜いて、思い浮かぶ限りのアイデアを試してみて、ようやく期待どおりの結果を出せて、乗り切ることができました。

日ごろから、いかに勉強しているかが本当に物を言う仕事だと感じましたね。

直近の目標としては、すべてのマシンの調整を1人でこなせるようになることです。当社には標準機と特殊機があって、特殊機の中にはそれこそ2〜3年で1台しか出荷されないようなマシンもあります。そんなマシンも含めて、とにかくすべてのマシンを自分で調整できるようになりたいです。

鈴木さん

鈴木さん