日本特殊光学樹脂 株式会社

日本特殊光学樹脂 株式会社

プラスチックで平面状・軽量・安価・焦点調整自在な特殊レンズを作る

200インチサイズの大型レンズも。「普通のガラスレンズではできない」ことも可能にするフレネルレンズの第一人者

日本特殊光学樹脂 株式会社

プラスチックで平面状・軽量・安価・焦点調整自在な特殊レンズを作る 200インチサイズの大型レンズも。「普通のガラスレンズではできない」ことも可能にするフレネルレンズの第一人者

- 社名:日本特殊光学樹脂 株式会社

- 設立年月:1978年6月(創業:1974年4月)

- 資本金:1000万円

- 従業員数:26名

- 代表者:代表取締役会長 佐藤 修

代表取締役社長 佐藤 公一 - 社員平均年齢:43歳

- 初任給:180,000円~(年齢・経験・能力を考慮の上決定)

- 主な勤務地:東京都板橋区 もしくは 埼玉県熊谷市

- 休日:土日祝日、有給休暇、夏期・冬期休暇 (同一週内に休日がある土曜を除く)

- 本社所在地:東京都板橋区蓮根2-16-10

- 電話番号:03-5916-0801

- 公式HP:http://www.ntkj.co.jp/

- ・カメラ、ストロボ、プロジェクター、検査機器などの特殊レンズを製作

- ・200インチサイズの巨大レンズも製造可能。手加工のノウハウが技術の基盤に

- ・役職関係なく、自由に議論できる雰囲気。ベテラン・若手が対等に学び続ける

業種

プラスチックレンズ製造販売及び金型の製造

事業紹介

『本物を創る』日本特殊光学樹脂はこのような仕事を行っています。

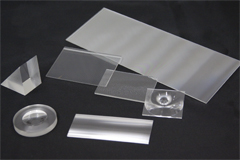

【日本特殊光学樹脂の製品】

当社では平面状に微細な形状を加工することで、薄くて軽い、社名にあるとおり『特殊な』レンズを作っています。 シート状のプラスチックレンズは代表的なものでは、拡大用フレネルレンズなどや、めがねの不要な裸眼3D映像用途、太陽光集光に応用されています。

【日本特殊光学樹脂の技術】

『超精密』なものづくりを実現する日本特殊光学樹脂の主な特徴的な技術は『超精密金型加工技術』『高精度熱プレス成形技術』『超大型レンズ加工技術』の3つ。

ナノメートル単位の超精密な加工が可能な最新鋭の超精密加工機、その精密に作られた金型の形状を忠実にプラスチックに転写して高精度なシートレンズを作り上げる高精度熱プレス技術、さらには200インチや70インチといった超大型の製品を作り出す設備と、職人が日々『本物を創る』ためにものづくりを支えています。

何を作ってる?

海の遠くにまで光を届ける灯台。そこで使われるレンズをガラスで作ると、厚く、重く、高価になり過ぎてしまう。そこで開発されたのが、のこぎりの歯のような断面になるフレネルレンズ。主にプラスチック製で、レンズを薄く平面状にできる上に、軽量で安価。断面の形状次第で焦点距離の調整も可能なため、「普通のガラスレンズでは実現できない」光学機器を作りたいときには、フレネルレンズが使われている。 日本特殊光学樹脂は、フレネルレンズをはじめとする特殊なプラスチックレンズを作る会社。「フレネルレンズと言えば日本特殊光学樹脂」と知れ渡るほど、業界内では有名な存在だ。 フレネルレンズの用途はさまざま。カメラの視野レンズやストロボ、プロジェクター、裸眼立体ディスプレイなどの家電から、半導体の検査のための光を照らす検査装置、自動車のヘッドライトの検査装置まで。特定の分野に依存することなく、電気系の多くの分野で使用されている。

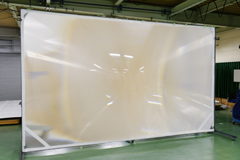

200インチ級の大型フレネルレンズ

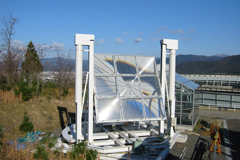

200インチ級の大型フレネルレンズ

若狭湾エネルギー研究センターへ納品した

若狭湾エネルギー研究センターへ納品した巨大太陽光集光用フレネルレンズ

会社の強み

1974年創業の日本特殊光学樹脂は、先代社長の時代からフレネルレンズを作ってきた。今では工作機械がプログラミングどおりに複雑な形状のレンズを加工してくれるが、当時は職人が手作業でレンズの表面を切ったり削ったりして加工していた。その経験とノウハウの蓄積が、プログラミングに任せるだけでは不可能な高精度のレンズ加工の源泉になっている。 また、大型のフレネルレンズを作らせたら同社の右に出る企業はない。テレビサイズでいうと、200インチのレンズでも製造可能。2007年には1辺の長さが3.3メートルもある巨大太陽光集光用フレネルレンズも手掛け、若狭湾エネルギー研究センターへ納品。巨大レンズで太陽光を集光し、その熱で発電をする研究などに用いられる計画だ。 そうした巨大レンズが作れるのも、同社が顧客からの相談に応じて作る特注品を得意にしているから。これまでにない特殊なレンズ開発に試作から付き合って技術を磨いてきたことで、特殊なレンズ開発に困ったときの駆け込み寺になっている。

職場としての魅力

日本特殊光学樹脂には、毎回同じものを作る量産の仕事より、新しいものを試作の段階から作る仕事が多い。そのため、どんな仕事が来るか分からない新鮮さが常にある。 そして、そういった試作品開発で困ったら、会長や社長を含めた社員全員で知恵を絞り、工夫しながら作っていく。製造現場にもホワイトボードが置いてあり、役職関係なく自由にその場で議論できる環境がここにはある。 「社員全員が、どの工程についても流動的に対応できるだけの技術を身に付けています。ですからお互いに、どんなことでも相談できるのです」(佐藤公一代表取締役社長) 最先端の研究所から講師の方を招いて話を聞く機会を設けるなど、「会長と私も含め、全員が勉強」(佐藤社長)する姿勢を忘れない。新人が一方的に教育されるのではなく、ベテランと若手が対等な立場で学び続けていく環境になっているのだ。

社長メッセージ

他社が簡単にまねできない「ユニークな(唯一の)」企業を目指したい

代表取締役社長

佐藤 公一さん

――一般的なガラスレンズと比べて、フレネルレンズにはどのような利点があるのでしょうか。

フレネルレンズは多数のプリズムを並べていくことでレンズを形作ります。プリズム1個1個の角度を変えることで、焦点距離などを自由に変えられます。一般的なレンズですと、レンズの口径より曲率直径が小さいものを作ることは原理上できませんが、フレネルレンズはそれも可能なのです。

また、プラスチック製なので軽いことと、平面状なので一般的なレンズと比べて場所を取らないという利点もあります。

社訓は先代社長(現会長)が掲げたものです。「本物とは何か?」と社員一人一人が常に考えながら、仕事に向き合ってほしいと願って決めたものです。

例えば、レンズの面の粗さはナノメートル単位の精度が求められます。それだけの精度を出すには小手先の加工では通用しません。ナノメートル単位の加工も可能にする“本物”の技術を日々追い求めてほしいのです。

当社では精度を追求するために、温度や振動にも気を配っています。温度については、夏と冬、昼と夜の温度差があるのに何も対策を打たないと、素材が膨張・収縮してしまい、同じように加工することができません。このため、工場の作業環境を一定範囲内の温度に保つようにエアコンでいつも調整しています。それも「本物を創る」ためです。

これまでどおり、「本物を創る」ことを軸に、特殊な技術を要すること、高い精度が必要なもの、加工が難しい巨大なものなど、他社にはそう簡単に作れないものを作っていきたいです。そういう意味で「ユニークな(唯一の)」企業を目指したいと思っています。

また、最新の機械や測定技術などもどんどん取り入れていますが、当社が時間をかけて培ってきた職人技の部分、人にしかできないところを残していきたいです。人の手で加工してきたからこそ分かる感覚を大切にしていくことで、他社にはできないモノづくりが可能になると思うのです。

もう1つ、近年の景気はそれほどよくありませんが、自治体などの資金援助を得ながら、もっと研究開発にも挑戦していきたいです。最近では板橋区産業振興公社の支援を得て、赤外線系の光学機器に使うレンズの薄型・軽量化を可能にするゲルマニウム製フレネルレンズ開発に成功しました。そういう挑戦を続けながら、人材育成にも力を注いでいけたらな、と考えています。

さまざまなことに好奇心と意欲を持ってもらいたいです。「これはどうやって作るのだろう」と考えたり、作り方を思い付いたら実際にちょっと試してみたり。そんな気持ちを持って社会に出てきてほしいです。

これは当社だけの話かもしれませんが、面接を受けるときには自然体で臨んでほしいです。面接の準備が万全でよどみなく質問に答える学生よりも、たとえ緊張していても自然体で対話してくれる学生の方が、本心や性格がしっかりと伝わります。そして自然体で話せる人なら、仕事を1人で抱え込まず、周りを巻き込みながらいろいろなことに挑戦できるはず。私はそのように考えています。

また、「何をしてきたか」「何を勉強してきたか」という結果も大事ですが、「どんな姿勢で取り組んできたのか」といった過程をより重視したいです。部活でも何でも、常に一生懸命になって取り組んで、面接のときにその過程を語ってください。

そしてその経験は、面接のときだけでなく、いつか人生のどこかで役立つものになると思います。

代表取締役社長 佐藤 公一さん

代表取締役社長 佐藤 公一さん

先輩メッセージ

一人一人がプロ。みんなが一丸となって誰も作ったことがないものを作り上げる

技術営業部

大久保さん

――どのようなきっかけがあって、日本特殊光学樹脂に入社したのですか?

化学を専攻していたこともあり、研究職を募集している会社を探していました。就職情報サイトで条件に当てはまる会社の一覧を眺めていたとき、当社の社訓「本物を創る」というのが心に刺さりました。漠然と「すごいことをやっていそうだ」と思い、応募してみたのです。

選考を受ける過程で会社や工場を見せていただきました。人数が少ない会社ではありますが、職人の技術が光っている印象を受けました。他社では作れない製品を作っていることを知り、もともと「誰もやったことのないことを仕事にしたい」と思っていたので、「自分もこの会社で活躍したい」と思うようになりました。

技術営業部で働いています。お客様からの依頼に対応するのが仕事の中心です。お客様のご要望を伺い、私たちの技術ならどんなところまで実現できるのかとお答えし、具体的なレンズの作り方を詰めていきます。

詳細まで決まっているようなら、設計図どおりに作ることになりますが、お客様の中で詳細まで固めていないこともあります。そんな場合は、当社で作っている標準品を見ていただいたり、相談しながら設計について一緒に考えていったりしています。

さまざまな案件を経験してきましたが、その中でも長い期間をかけて設計・試作した案件がありました。レンズアレイといって、いくつもの凸レンズを並べたレンズを作るものだったのですが、過去にあまり作ったことがない大きさでした。金型を作る過程、レンズを成形する過程と、それぞれの過程で思いも寄らぬ課題が次々と出てきてしまいました。

それでも納期を遅らせることは絶対にできません。納期が迫る中、社員みんなが今までの経験や知恵を出し合って、何度も何度も難題を乗り越えて完成できたときのうれしさといったら何とも言えないものでしたね。

そのとき、本当に当社は社員一人一人がプロなのだと思いました。私はお客様と現場の窓口役としての役割が主でしたが、みんなが役職など関係なく一丸となって、1つの仕事に立ち向かったことで、誰も作ったことがないものを作り上げることができました。納品して検査にも通ったときの喜びはひとしおでした。今でも印象深く覚えています。

その案件は入社したときに望んだ「誰もやったことのない仕事」でしたが、働き始めてから「同じことを続ける」ことの難しさにも気付かされました。長くお付き合いいただいているお客様には、同じ品質のレンズを提供し続けないといけません。品質を維持することも重要で、また難しいことだということを入社してから思い知らされました。

役職関係なく、アットホームな雰囲気で試行錯誤できる環境です。それが当社の強みだと思います。

新入社員の私の意見もしっかり聞いてくれますし、分からないところも丁寧に教えてくれます。

お客様と現場とのやり取りを、もっと円滑にできるようになりたいです。「技術」営業部ですから、もっとモノづくりのことも学び、現場のみんなと肩を並べて作業して、レンズをどう作ればいいのかと議論できるように、技術も知識も身に付けていきたいと思っています。

会社の名前や規模を気にするよりは、本当に自分がやりたいことを少しでも実現できそうな会社を選ぶべきではないでしょうか。大事にすべきは自分の感覚。感覚で会社を選ぶのも悪くないと思います。

技術営業部 大久保さん

技術営業部 大久保さん

先輩メッセージ

「どう加工すればいいか」と考えながらの加工が多く、やりがいを感じる

製造部

鈴木さん

――入社の経緯を教えてください。

子供のころから図工やモノづくりが好きだったので、機械関係の専門学校に入りました。その後、金属関係の加工をする企業に就職。そこでプラスチックを扱っていた縁から、転職先を探していたとき、日本特殊光学樹脂を紹介していただきました。

現場の見学を兼ねて面接を受けた際、職場の人たちの加工方法が今までに見たことのないようなやり方でした。「自分もやってみたい」と思いましたね。見学をしていて「新しいやり方を自分で考えながらできる」という印象を受けたのと、金属加工だけではなくてプラスチック成形も社内でやっていますから、いろいろな業務を経験できると思ったのが入社の決め手になりました。

成形や検査などを一通り経験しまして、今は成形したプラスチックレンズを、丸や四角などの形に加工する外形加工を中心に担当しています。

この仕事で大切なのは、想像することです。例えばプラスチックレンズの外形を丸に加工する場合、工作機械が丸く切り抜いてくれるようにプログラムを組みます。そのときに機械を動かしていく座標を数字で入力していくのですが、簡単な丸の形でも、実際の機械の動き方などを頭で思い描きながら入力していかないと、うまく加工することができません。

複雑な形になると、なおさらです。自分の頭の中で工作機械の動かし方を想像していく必要があります。ですが、過去に経験したことのないような形状ですと、想像することが難しく、プログラムを組むのに時間がかかってしまいます。

また、レンズの中に穴を空ける加工をしないといけないときがあります。その際は、穴を空けたときに飛び散った欠片が、レンズを傷つけないように注意しなくてはいけません。そういった気配りも求められますね。

難しい仕事が多い職場ではありますが、一方で流れ作業や同じ作業を繰り返すことがほとんどありません。試作の仕事が多く、プログラムを組むのが難しい複雑な形状の加工も1カ月に3件くらいは飛び込んできます。「どうやって加工すればいいのか」と最初から考えながら加工する仕事が多いので、そこにやりがいを感じています。

複雑な形状を初めて加工するときなど、自分1人の力では難しい仕事でも、先輩たちが力を貸してくれます。少数精鋭の会社で、実力のある先輩たちばかりなので、困っているときに相談に乗ってもらっています。いつも助けてもらい、本当にありがたいです。

今は外形加工を中心にやっていますが、金型加工も経験してみたいです。将来的には、どの工程もできるようになっていきたいですね。

就職活動を迎えて、「早く就職先を決めなくては」と焦っている人がたくさんいることでしょう。その気持ちは分かりますが、大学や専門学校で学んでいることを大事にしながら、焦らずによく考えて就職活動をした方がいいと思います。

もちろん、入ってみなければ分からないこともありますから、いろいろな人に相談しながら、自分に合った会社をじっくりと探してみてください。

注)掲載している情報は、取材日(2013年7月)時点のものです。

製造部 鈴木さん

製造部 鈴木さん