株式会社 ティケイワイプロダクツ

株式会社 ティケイワイプロダクツ

日本の美を、世界の美にするために…

創造力の翼を広げて、"クリエイティブな生命”を吹き込む!

株式会社 ティケイワイプロダクツ

日本の美を、世界の美にするために… 創造力の翼を広げて、"クリエイティブな生命”を吹き込む!

- 社名:株式会社 ティケイワイプロダクツ

- 設立年月:1962年1月(昭和37年)

- 資本金:

12,000千円

- 代表者:原 嘉大

- 所在地:

東京都八王子市下恩方町424-7 八王子繊維工業団地内

- 公式HP:http://www.tky-products.co.jp/

- Mail:info@tky-prodcts.co.jp

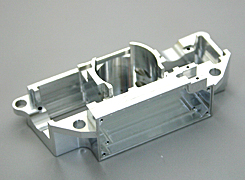

- 熱が加わっても熱膨張の極めて少ない鋳造素材として、そして、わずかな振動を嫌う超精密機械の構造材として、さまざまな分野で使用されている夢の素材、ノビナイト。原社長とノビナイトとの出会いは、20年以上前に東京晴海で開催された素材展でした。その後、ノビナイトは、大企業の下請け工場で加工するケースが増えていきます。しかし、ティケイワイプロダクツは、どの系列にも所属しない独自のポジションを維持しながら、ノビナイト加工の領域を広げていきました。そして、高付加価値金属加工のエクセレントカンパニーとして大きく飛躍しようとしています。

事業紹介

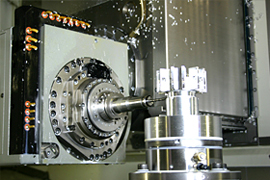

半導体製造装置、産業用映像機器、分析機器等の精密部品機械加工及びアセンブリ

一品モノ加工の受注を実現したノビナイト加工

「ある半導体製造装置メーカーから、振動の少ない素材はないかという問い合わせがありました。振動とは、金属は叩くとポーンと音がしますね。あれが振動です。」原社長は、ノビナイトをお客様に推奨したきっかけをこのように説明されました。「半導体製造装置では、わずかな振動もできるだけ抑えたいのです。そこで、メカニクス的に抑え込むだけではなく、素材から振動しにくいものはないかと模索していると聞きました。既に素材としては、アルミからステンレス、鉄と進化していた段階です。そこで、熱膨張の極めて少ない鋳造素材として『ノビナイト』に着目しました。 非常に固い素材なのですが、確かに振動も抑えられる。お客様にお話しすると、直ちに試作品を受注、その後、正式な発注となりました。」ノビナイトは、当時は非常に高価な素材でした。「半導体製造装置でも数百万円の装置に装着されることは少なかったですね。性能としては優れていても、価格的には高い部品なので、結果として、数千万円から数億円単位の製造装置に装着されました。いわゆる一品モノです。当社のカンバン技術が誕生した瞬間でしたね。」 このノビナイト加工をカンバン技術として、NC旋盤加工や5軸マシニングセンター加工にて、半導体製造装置部品、埋設されている土管やガス管の中を撮影する管内カメラの駆動部やカメラヘッド・赤外線分光計等の光学機器、人工衛星用高精度アンテナケースや通信モジュールをカバーしているアルミ鋳物製品等の製造で独自のポジションを獲得してきました。

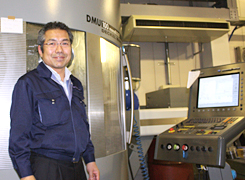

原 嘉大社長

原 嘉大社長

加工品質の高さを支えているのは、モノづくりに対する美学

「先日、米国の博物館で、メッサ―シュミットやジェミニ計画の展示物を観る機会がありました。モノづくりに関わるものとして非常に感動したことがあります。」原社長は、自社の製品を説明しながら、モノづくりに対するこだわりについてお話しされました。 「大半の来訪者は、第二世界大戦時代の歴史的な飛行機としての興味であり、アポロ計画につながったジェミニ計画としての功績に対する関心で展示物をみていきますが、私の場合は、加工品に対する技術力の高さ、そして、その精緻・精密な加工品としての美しさに目が釘付けになってしまいました。思わず叫んでしまったのです。『NC旋盤もないのに、きれいにできているなぁ』と。」 日本のモノづくりは、オーバースペックといわれることが散見します。それは、製品が高度化すればするほど、ほとんど外から見えることのない裏側まで含め、全てきれいな仕上がりであることが求められます。その美学が日本製品の品質を支えていると、原社長は言われます。 「海外の大手パソコンメーカーと取引した際の品質管理基準では、数秒みて目立つ傷がなければよいというものでした。必要なところしか加工品質を求めない合理的品質基準です。日本企業の部品購買担当者の品質管理基準は、全ての面のわずかな傷もNGです。それは厳しいですね。でもそれに鍛えられてきたから、我々中小企業の技術力も本物になってきたのだと思います。」 それは、デザイン優先のモノづくりにも表れています。「あるカメラの駆動部について、お客様と議論しながら製作を進めていきました。普通、モノづくりの担当者が製作すると、いかにも造りましたというモノができてしまうのですね。しかし、そのお客様は、まずデザイン優先。そのカタチの中に全てを入れ込むという発想なのです。苦労しましたね。収まるようにすると、部材の肉が薄くなって強度が保てないのです。リブをいれたりしてようやく強度も解決しました。」

趣味の時間も「これはビジネスにできないかな」と模索しています

原社長の趣味はダイビング。ストレス解消と家族サービスを兼ねて世界の海を潜ってきました。 「最近は、中々行く機会もないので、仕事の合間にWebでダイビング機材等をチェックしたりしています。ダイビングの機材とともに、水中での写真や映像撮影のための照明等の製品が最近は充実してきているなと実感しますね。この撮影用の照明等は、もしかしたら大きなニーズは今後あるかなとか考えています。それというのも、ダイビング中の撮影は、一般の方を中心に非常に増えてきているのですね。その割に価格は高い。これまでの製品ラインナップとは異なりますが、いずれは、新たに取り組んでみたいテーマとして温めています。」 この他にも、原社長の新規ビジネスへの模索をしていました。「既に他社が手掛けたので、ちょっとくやしいのですが、2008年のリーマンショック前に中国を訪問した時に、電動バイクをみたのです。環境と騒音対策から中国では早くから実用化に向けた開発が進んでいたようです。それが、ほぼ、交通インフラの一部になっている現状を見た時に、これを日本で販売したらおもしろいだろうな。と思ったのですね。帰国後、事業化のための動きをしていた矢先にリーマンショック。当社もその大波に翻弄されましたので、事業化を一時凍結しました。」 モノづくり企業のトップとして、そして経営者として24時間、原社長のビジネスの種を模索する日々は続いています。

なぜ?次はこうしようという創意工夫ができる人

「今、当社のキーワードは、インテグリティ。インテグリティとは、無理な力を加えたり、十分な時間をかけずにバイト(刃)を当てたりすることによって、切削加工した仕上げ面が粗くなることをいいます。粗さに加えて、疲労強度の支配要因である微小クラックや残留ひずみなどの加工変質が起こることもあります。これがあると、航空部品等では求められる品質をクリアできません。このようなインテグリティは発生させないことが最重要ですが、発生してしまった後の改善ができる人が、当社の欲しい人材なのです。」原社長が理想とする人材像、それは何か起こった時にその原因を追求し、理解し、次はこうしようと工夫ができ、工具をつくるなど自動プログラムデータに一工夫するような努力が出来る人です。その人たちと、強固な品質保証体制を確立し、航空産業にも近い将来本格的に参入していきたいと、夢をふくらませています。

先輩メッセージ

ミクロン単位の工差を見逃さない 心地よい緊張感の毎日。

私は、上海からジャパニーズドリームの実現を目指して23年前に日本に来ました。ティ ケイワイプロダクツに入社する前は、ある製造業の検査業務を担当。前職では、主に図面と製品の工差を測定していました。当社では、さらに三次元測定器を使用して、より高度な品質検査を実施しています。高度な品質検査業務に関わることができることで、私は充実した日々を送っています。 特に、ティケイワイプロダクツの製品は、精度が要求される加工製品が多いことから、ミクロン単位の工差の範囲に収まっているのかどうかを厳しく見極める必要があります。 それは、めっき等の表面加工を施す製品もありますので、その部分を加味しておく必要もあります。更に油断できないのは温度。寸法が微妙に変化しますので、それも考慮する必要があります。 このように、様々な要因を判断材料として、検査結果の合否判定をおこないます。これは非常に厳しい仕事ですが、やりがいもあります。 私は、入社してから、三次元測定器の操作方法や勉強をしました。会社からのサポートもあって、メーカーの研修に出たり、マニュアルを読んだりもしましたが、ほとんどは、独学で知識を取得しました。モノづくりは、様々な知識・新たな技術を常に習得していく必要があります。就職活動をされる皆さんも、入社後、自分が必要だと感じた知識や技術を、しっかり勉強して欲しいなと思います。

品質保証部

品質保証部胡 向陽さん

先輩メッセージ

学校で教わった技術を実践できる。その環境にワクワクしています。

モノづくりをしたい。手に職をつけたい。という気持ちが当社へ就職した理由です。 高専の機械工学科を卒業した私の最初の就業先は、半導体製造装置の工場。そこで、製品出荷用の検査仕様書作成という事務系の仕事をしていました。一日中のパソコン業務。正直いって、『学校で教わったことが何一つ活かされていないなぁ。』と実感する日々を送っていました。そのような日々を送っていた時に、ティケイワイプロダクツの人材募集に出会い、『これだ!』と決めたのです。 現在、私は、様々な工作機械を使用して金属製品を造っています。そのほとんどが一品モノです。また、お取引先の守秘義務もあるので、実際は部品の図面しか来ないことも。ですから、自分が製作した部品がどのようなものに搭載されるのか解らないケースもあるのです。それだけ重要な部品なのだな!と考えると嬉しいですね。 今は、とにかくやりたかったモノづくりに没頭できる。学校で教わった技術を実践し、それが社会に役立っている。その環境にいることにとてもワクワクしています。それは、知識として蓄えていたものが、実践を通じて完全に身につき、プロフェッショナルになれるからです。

製造部

製造部岩永 哲一さん

先輩メッセージ

最新の設備でいいモノづくりの現場を経験できる喜びを噛み締めています。

しばらくモノづくりの仕事から離れていましたので、そろそろ戻りたいと考えていた矢先に、こちらの募集を拝見し入社することになりました。私が注目したのは設備ですね。最新のものが装備されており、これならいいモノを造っている会社だろう。と想像していました。そして、面接の時に実際の工場を見学し整理整頓されていて清潔感があるなぁと感じました。 ノビナイトという特殊な金属の加工もしていることや、一品モノの製品が多いことを知ると、入社前の想像は現実であることが明らかになり、その現場で仕事をすることに誇りを感じました。また、入社の面接では、5軸マシニングセンター加工も将来的にはやってみたいと、原社長に直談判しました。社長からは、そのためには、旋盤をまずはマスターするようにといわれました。フライスの経験はあるのですが、旋盤はこれまであまり経験がなかったからです。両方できるようになれば、5軸マシニングセンター加工がようやく理解できる。その目標に向かって、今は技術と経験を少しでも多く積み上げていきたいと取り組んでいます。 但し、旋盤は切削加工なので、ちょっとでも力加減を見誤ると、インテグリティの発生や、傷がついてしまうことがあります。職人の誇りとして、このようなミスや傷は許されないし、それが工差内に収まったとしても、気持ちの上ではそれは許したくないものです。 きれいな工場、事務所で仕事をするということは、実は、如何に自分を汚さずに作業をこなすことができるかという美意識のようなものが根幹にあるように思います。そのことが、ティケイワイプロダクツのモノづくりの基本。それを少しずつ、確実に、自分の血肉として日々大きくなっている自分に、私自身が一番驚き、それが喜びとなっています。

製造部

製造部小笠原 威さん