中央・城北地区 株式会社ダイワハイテックス

株式会社ダイワハイテックス

独自の発想力と現場で磨かれた技術力で、新たな市場を切り拓く

株式会社ダイワハイテックス

独自の発想力と現場で磨かれた技術力で、新たな市場を切り拓く

新入社員成長ストーリー

独自の発想力と現場で磨かれた技術力で、

新たな市場を切り拓く

コミックをビニール素材で包むコミックシュリンカーの市場シェアの90%を占めるダイワハイッテクス。それもそのはず、コミックシュリンカーを発明したのは同社なのだ。独自の発想と技術力で新製品の開発と市場の開拓をする積極的な姿勢は創業以来変わらない。最前線で開発・設計に携わる若手技術者の活躍を追う。

コミックシュリンカーから物流部門へ事業を拡大

いまや書店に並ぶコミックはビニールで包装されているのが当たり前になった。一昔前までは、裸の状態で陳列されていたため、立ち読み客が絶えず、商品が汚れてしまうことは避けられなかった。そんな書店の悩みを一気に解消する形で、「きれいな本を売る」という新たな価値観を生み出したのが、約30年前にダイワハイッテクスが開発したコミックシュリンカーだ。

これを転機にコミックはビニール包装して陳列することが、書店の常識となり、きれいなコミックが並ぶようになった。

現在、コミックシュリンカーの市場における同社のシェアは90%と驚異的。これを足がかりに地盤を固め、万引き防止などの書店の防犯セキュリティ事業や物流部門へと事業を拡大している。こうした創業以来変わらぬ攻めの姿勢を支えているのは、同社の持つ独自の発想力と技術力に他ならない。

その急先鋒を担うのが開発・設計チーム。目下の課題は、2年前に立ち上げられた物流部門のマシンだ。これには2通りあり、一つは通信販売などで小さなものを発送するときに、プチプチとした梱包材で包み、宛名ラベルを貼るという作業を自動で行う「バブルシート包装機」。そして、もう一つが複数の商品を緩衝材なしでまとめて梱包できる「集積シュリンク包装機」だ。

ほぼ完成形となったコミックシュリンカーに比べ、物流部門でのノウハウはまだまだ蓄積されておらず、マシントラブルが日常的に起こる。失敗・改善のサイクルが最もめまぐるしく、問題が起きては解決してを繰り返す毎日だという。開発・設計マネージャーの高橋正明さんが現状を語る。

「コミックのサイズは大体の規格が決まっていますし、書店さんのスタッフも使い慣れていますから、あまりトラブルは起きなくなりました。しかし、物流マシンはお客さんによって扱うものの大きさや重さ、数、用途が違いますから、個別に対応しなければなりません。納品前に全ての品でテストするわけにはいきませんから、現場で個別に対応していくしかないというのが難しいところです」

たとえば、ビニールに入った商品だと光がチラチラと反射して、センサーが誤作動を起こすことがある。また、商品が軽すぎる場合でも誤作動を起こして機械が止まってしまうなど、現場ごとに千差万別のトラブルが起きる。それをその場で原因を探り、逐一解決していかなければならない。現場では片がつかず、課題を持ち帰ることも少なくなく、大掛かりな事例だと、一旦機械を全て引き上げてきて、一から組みなおしたこともあったという。

現場で原因を診断し、対応するというのは機械・電気・プログラムと機械製造に関わる全ての専門技術を身につけていないとできない芸当。一朝一夕に身につくものではないから、一つひとつのトラブルに対して、自分で困って、考えて、調べていくことで技術は身についていくと高橋さんはいう。

同社では一台の機械の企画から開発、設計、製造、メンテナンスまで通して携わることになるから、全ての分野の技術が磨かれることになる。

取締役技術本部長 高橋正明さん

取締役技術本部長 高橋正明さん急な仕様変更にあたふた。韓国への納品で一騒動

走り出したばかりの物流部門は、製造やメンテナンス担当部門への引継ぎ段階に到っておらず、開発・設計チームでないと解決できないこともまだ多い。つまり、納品までの設計・組み立てなどの製造はもちろん、納品後のトラブルでメンテナンスが必要となった場合も、開発・設計チームが現場に飛んでいかなければならない。

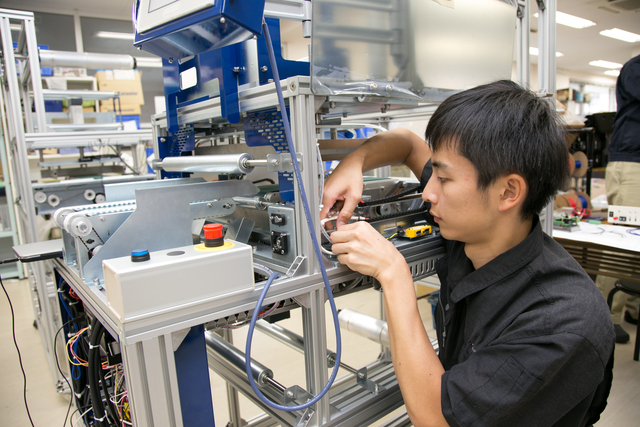

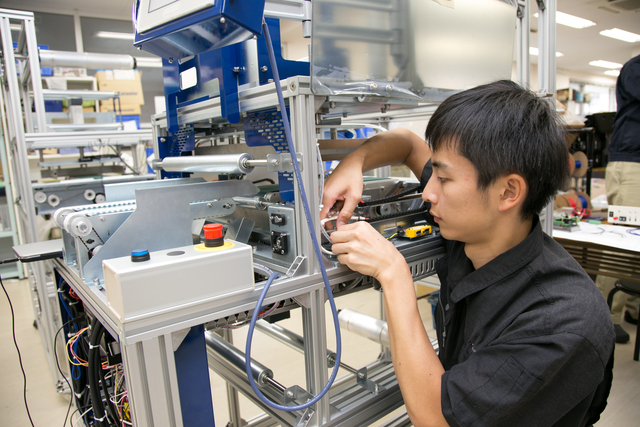

それだけ活動範囲の広い開発・設計チームだが、専属メンバーはベテランの高橋さん、入社5年目の橋本雄大さん、入社3年目で今年から同チームに合流した藤巻裕登さんの3人だけというから驚きだ。

「トラブルが起きても動じなくなった」とさすがの落ち着きを見せる高橋さんとは対照的に、橋本さん、藤巻さんは若手ゆえにまだ一つひとつのトラブルが新鮮。今年6月に、高橋さんと橋本さんが納品に行った韓国での一騒動について、橋本さんが話してくれた。

「当社としても海外納品の経験は少ないので、事前に綿密な打ち合わせをしてから韓国に出かけたのですが、設置工事が終わろうかという頃になって、お客様から仕様変更の要望を告げられたのです。大幅にプログラムを書き直さなければならなくなったのですが、韓国の業者とは言葉もうまく通じませんから、焦りました」

物流の機械は、包装する機械・ラベルを貼る機械・二つの機械を連携させるプログラムの3要素から成り立っている。それぞれ別の業者が担当し、ダイワハイテックスは包装機の担当。そのほかは韓国の業者が担当していた。

3日目の午後には韓国を発たなければならないスケジュールの中、要望を告げられたのは2日目の午後。設置工事はテストに十分な時間を割くため、もう組み直している時間はほとんどない。帰国の時間が迫る中、ボディランゲージを駆使して意志を伝え、相手の片言の日本語をなんとか聞き取り作業を進めた。プログラムを再構成できても、それが一度でうまくいくことは少なく、必ずと言っていいほどエラーが発生する。ここでもエラーが発生したが、それでも地道な作業で原因を潰していき、なんとか帰国時間までに作業を終わらせることができた。

肝を冷やしたと語る一方で、こうしたドタバタを通して、確実に技術が身についていることを実感するとも語る橋本さん。機械製造に関わる知識や技術を身につけ、充実した日々を送っているという。

韓国でのトラブルを経て一回り成長した橋本雄大さん。

韓国でのトラブルを経て一回り成長した橋本雄大さん。新しいものを作るのは大変。試行錯誤が実になっていく

高橋さんと橋本さんが韓国で四苦八苦していた頃、日本に残った藤巻さんも一人奮闘していた。

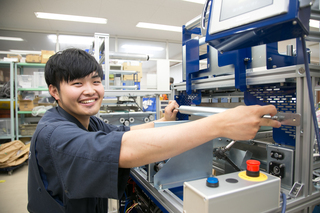

藤巻さんは入社3年目の若手社員だ。入社後2年間メンテナンス事業部で修行を積み、今年2月に開発・設計チームに合流。主に集積包装機を担当する。

「コミックシュリンカーと集積包装とでは包装の目的が違いますから、それぞれ違う特性の素材を使います。従ってコミックシュリンカーのノウハウがそのまま使えないところがあり、その対策と改善に追われていました」

コミックシュリンクは、コミックをきれいな状態に保つのが目的だから、包装素材にそれほど耐久性は求められない。実際、使用されているPVCは少し力を入れるだけでパリパリと裂ける。一方、集積包装は固定して安全に輸送するのが目的になり、耐久性を重視してPVCより強度の高いポリエチレンが使われている。

コミックシュリンカーでは熱で溶かして切断する溶断という方法が使われるが、ポリエチレンは強度こそ高いが熱を加えると伸びる特性があり、まだ熱いうちに負荷がかかると裂ける恐れがある。

材質の違いに悩まされた藤巻さんだったが、機械の構造を見直し、溶断部分の前後に負荷を逃がすクッション部分を作ることで、溶断部が裂けないように設計し直して、解決した。

昨年から動き出したばかりの最も新しい分野である集積包装機は、未知のトラブルがまだまだあると予測されている。開発・設計チームに合流したばかりの藤巻さんにとっては、覚えなければならないことも山積み。実際、現場に足を運び、「ここが壊れるんだ」「こうしてみたらどうだろう」と試行錯誤を繰り返したり、わからないことを先輩社員に聞いたりする中で、自身を磨き、機械の精度を高めていっている。

開発・設計チームのメンバーは、口をそろえて「トラブルが多くて大変な時期」と語るが、その表情はどこか楽しげ。

機械の完成・メンテナンスまで一貫して行う同社では身につく知識・技術も多い。一つひとつの困難を乗り越え、「できることの幅が確かに広がっている」、そんな充実感が表情ににじみ出ているに違いない。

藤巻裕登さん、新たな環境に刺激いっぱい

藤巻裕登さん、新たな環境に刺激いっぱい編集部からのメッセージ

バブルシート包装機とは?

ネット通販で買い物をすると、小さなものなのにやたらと大きな箱に入れられてくることがよくある。これは用意する箱の大きさをそろえることで、オペレーションを楽にしたいという業者の都合だが、一方で無駄に配送代がかかるというデメリットもある。

そこで登場したのがバブルシート包装。梱包材で商品をくるみ、直接、宛名ラベルを貼ることで安全性を犠牲にすることなく、大きさを適正化できる。

従来は、手作業、あるいは別々の機械で行っていたため、人件費がかかってしまいあまり効果的とはいえなかった。それを変えたのが同社のバブルシート包装機というわけだ。

商品を機械に流すと梱包材を適切な大きさにカットし、ラベルに印字をして貼り付けるところまで全て自動でしてくれるという優れもの。同社が物流に新たな価値を生み出した。

ベテランの高橋さんを中心に若手が活躍。チーム仲もバッチリ!

ベテランの高橋さんを中心に若手が活躍。チーム仲もバッチリ!若手社員が生き生き

今回取材した若手2人に、今後の目標を聞いてみた。とても技術者然とした目標から、仕事への充実ぶりを感じた。

橋本さん

今は高橋さんしかできないこともどんどん身につけていって、物流の機械を一から一人で組み上げられるようになりたいです。そのために展示会などにも足を運び、研究して、できることの引き出しを増やしていきたいです。

藤巻さん

大学でも機械工学を学んでいましたが、会社に入ってから学ぶことのほうが断然多い。メンテナンスで2年間、修行して身につけた技術・知識を活かして、開発・設計にフィードバックしていけたらいいですね。

- 社名:株式会社ダイワハイテックス

- 設立年・創業年:設立年1978年

- 資本金:6,000万円

- 代表者名:代表取締役 大石智也

- 従業員数:63名(内、女性従業員数20名)

- 所在地:174-0043 東京都板橋区坂下1-34-27

- TEL:03-3558-8131

- URL:http://www.daiwa-hi.co.jp

- 採用情報:ホームページよりお問い合わせください