アイメックス株式会社

アイメックス株式会社

アイメックスは「ビーズミルのパイオニア」としての地位をひた走る。

日本のモノづくりの進化を拓いたのはビーズミルがもたらした超微粉砕技術でした。

アイメックス株式会社

アイメックスは「ビーズミルのパイオニア」としての地位をひた走る。 日本のモノづくりの進化を拓いたのはビーズミルがもたらした超微粉砕技術でした。

- 社名:アイメックス株式会社

- 設立年月:1961年1月1日(昭和36年)

- 資本金:45,000千円

- 代表者:五十嵐 猛

- 所在地:【本社】東京都墨田区押上1-38-4

TEL:03(3624)5327(代)

FAX:03(3624)2140

【東京営業部】埼玉県八潮市南後谷62

TEL:048(930)6140(代)

FAX:048(930)6150

【大阪営業所】大阪府吹田市広芝町4-1 江坂ミタカビル503

TEL:06(6338)6551(代)

FAX:06(6338)6212

【草加工場】埼玉県八潮市南後谷62

TEL:048(931)5691(代)

FAX:048(935)0866 - 公式HP:http://www.aimex-apema.co.jp/

- 日本国内が、東京オリンピックの開催に向けて全力投球をしていた頃、米国デュポンは、ボールミルからサンドグラインダー(ビーズミル)を開発、その特許使用権を日本では大手インキメーカーD社が取得し、D社と取引実績があった五十嵐機械製造(現アイメックス)がサブライセンスを取得、製造することが許可されました。当初ビーズミルは顔料・染料の原料を粉砕する機械として、D社の社内設備用に製作・納品されていましたが、それだけではデュポンの技術が広がらないことから、D社と競合しないファインケミカル分野へと進出しました。以来、平成2年に社名変更し現在に至るまで、アイメックスは「ビーズミルのパイオニア」としての地位をひた走る事になったのです。

業種

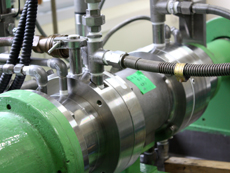

ビーズミル/プラスチック押出成形装置の設計、製造、販売

微細化・微粒化技術を通じて、日本の高度成長期の主力製品を支えてきました。

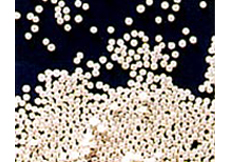

「ビーズミルの名称は、実は2003年頃に定着したものです。それまでは、サンドグラインダーや攪拌型小球媒体ミル、メディア攪拌型粉砕機、湿式超微粉砕機、媒体攪拌型粉砕分散機、流通管型媒体攪拌ミル、湿式媒体攪拌ミル、サンドミル、メディア攪拌ミル、湿式微粉砕・分散機など様々な名称で呼ばれましたが、これらを総称して、ビーズミルという名称が定着したのです。これは、1952年にデュポン社が、オッタワサンドという砂を使用したサンドグラインダーを米国で特許申請していたために、砂以外の媒体、すなわちビーズを使用した粉砕・攪拌機が輸入し、開発されたことが原因です。デュポンのサブライセンスを取得していた当社が、日本ではビーズミルを最も早く製品化したのです。」アイメックスの五十嵐社長は、ビーズミルの国内黎明期をそのようにお話しされました。「デュポンの技術はあくまでも基礎技術なのです。当初の技術は開示したが、その後は独自の技術を付加して発展していってください。というのがデュポンのスタンスでした。そこで、製品の改良とか、高性能の機械の開発をしていったわけです。一方競合他社も特許の範囲に抵触しないように、ガラスのビーズを使用したものを開発してきました。」 この頃、アイメックスはもう一つの事業の柱である、プラスチック押出成形装置の開発を進めていました。 「プラスチックの成型方法には、押出成形・射出成型・ブロー成型と3つの成型方法がありますが、私たちは押出成形の分野でユーザー開発をしてきました。この時代に塩化ビニールやセルロイドからプラスチックへと樹脂の主役は移りつつありました。ユーザーからは、自動的に切断する機械はないだろうかということで依頼をされ、自動切断機の開発を進めました。フラフープ用等パイプ状の部材や、階段の滑り止めなどの板状の部材等、プラスチックの用途は急拡大し、様々な業界に浸透してきました。この2つの事業がたちあがったことで、現在の会社の基礎ができました。」 そして、ビーズミルでは、粉砕技術を極めていくことで、新たな用途を次々と開発していきます。 「ワイシャツのポリエステル樹脂に代表される合成繊維の白色度を出すために、酸化チタンという顔料を微細化して繊維に練り込んでいく作業をするのですが、その加工をする当初は、強力な攪拌機で水溶液を攪拌して大きなタンクに貯め、24時間程度放置した上澄みを使用していました。上澄みに浮遊する細かい粒子の部分だけを使用していたため、収率や利用できる率は悪く、その収率向上にサンドグラインダーが検討されました。そしてサンドグラインダーで微細化することによって98%位は使用できるまでに収率が向上しました。大手合成繊維メーカーが、当社のサンドグラインダーを使用して酸化チタンを微細化し、ポリエステル樹脂の白色度を出す事に成功。その後顔料だけではなく、染料の世界でも微細化に成功、繊維の染色関係の技術革新に貢献しました。 次は、磁気テープです。塗布型の磁性酸化鉄の微細化にサンドグラインダーが使われました。磁気テープの進化に合わせて磁性体の種類も変化しましたが全て対応しましたね。これも大手磁気テープメーカーに採用されましたが、磁気テープからディスク型へとメディアの技術が進化、新しい技術が出てくると、それまで大量にあった磁気テープの需要は急激にダウンしました。 次は、紙関係です。FAXやワープロに使われた感熱記録紙。これは紙の上に感熱染料を細かく塗布していくものです。この染料の微細化にも使用されました。現在でも、レジの伝票等は感熱記録紙です。また、印刷等でよく使われるアート紙やコート紙等も、表面に炭酸カルシウム系顔料を塗布した特殊紙です。この顔料の微細化にもビーズミルが使われています。近年では、電子部品業界の積層セラミックコンデンサの積層する素材、チタン酸バリウム等という素材を微細化するのにもビーズミルが使われています。電子部品業界では、色々なパーツにも使われているようですが、各社製造ノウハウとして、秘密にしているので詳しくはわかりません。特に、電子部品等の場合は、ほとんど、何を造りたいのかという最終エンド製品がわからないケースがほとんどです。お客様からの相談では、素材を微細化、もっと細粒化したいという要望等もあります。処理する液体が直接製品になる、カタチになるというわけではなく、その原料を加工するということが大半です。」 このように、使用されている製品や業界は多岐にわたります。ビーズミルが微細化ということで関わったものは、ほぼ日本の高度成長期に私たちのくらしの身近にあるもの、あったものばかりなのです。

五十嵐 猛社長

五十嵐 猛社長

ミクロンからサブミクロン、そしてナノメートルと、時代が求めるビーズミルは新たなステージへ。

元々、資源のない日本が経済大国として発展した理由は、先人たちの技術力があったからです。技術力というと、難しいようですが要は人間のこと。顧客の立場に立って、顧客のニーズにいち早く対応する商品を提供する、言い換えれば「お客様に買ってもらいたい」と、努力したり工夫したりする所に技術力が生まれます。 不況と言われる時代においても、顧客のニーズに応える技術力がある限り、勝ち残ることは可能です。ニーズは常に進化するため、その変化に適応していかなくてはいけません。そのため、多様化するニーズに対応できる柔軟性とやる気のある方に、弊社で活躍していただきたいですね。

原点に返り、新たな視点を追加した「アルファミル」が時短・高品質・低コストを実現します。

世界の最先端技術を取り扱う弊社では、商品に関する知識や技術はもちろんのこと、それを顧客である各種メーカーに伝えるための高いコミュニケーション能力が求められます。また、営業職や技術職の区別なく、社員1人1人が会社の代表として顧客と接することができるような幅広い対応力が必要です。 そのため弊社の研修は、商品知識だけでなく金属全般の知識や、金属加工にまつわる幅広い知識までフォロー。さらに、実演場で実際に商品を取り扱うことで、顧客の立場に立った商品説明や、デモンストレーションに必要な技術を修得できます。

本流を追求する、じっくりと取り組める人が当社には相応しいと考えています。

コミュニケーション能力の向上については、OJTを含めた顧客への同行を実践しています。長年付き合いのある顧客だからこそ、若手の育成を温かく見守っていただけることが、老舗企業ならではのメリットといえるでしょう。 一方社内でも、コミュニケーションを密にして、情報の共有化や営業ツールの導入に対応しています。そもそも弊社は、営業先や取扱い商品について、それぞれの社員の意思を優先しているのが特徴。特定の商品を極めるか、あるいは多様な商品を手広くカバーするかなどを個人が判断して、会社側が必要なスキルアップの場を提供する体制を今後も強化していきます。

先輩メッセージ

専門用語が羅列された文章との格闘を通じて学んだのはわからないことから逃げないことでした。

営業部 営業課 才津 徹生さん 私は、前職ではリサイクルショップで接客とともに、持ち込まれた電化製品を修理する機械いじり等を担当していました。転職をするにあたって、営業職と機械をいじる双方が出来る仕事ならば自分には向いているかなと思い、当社に入社することにしました。入社して感じたのは、当社の営業先は裾野が広いということです。電子部品関係から農薬・医療等、非常にバリエーションに富んでいます。当社の営業は業種別ではなくエリア別ですので、私は関越道エリアの全業種を担当しています。 営業先での担当窓口も、生産・製造の現場の方から研究職の方とこちらも非常にバリエーションがあります。また、お客様の大半の方は専門職ですから専門用語が多くて、一回お聞きしたくらいでは理解できないことを言ってこられることがほとんどです。最初は、わからないことを自分なりに、どう受け止めて仕事として返すかというのが、大きなテーマでした。 初めて見る単語が羅列された文書を社内のスタッフに聞いて回ったり、自分でWebや図書館に行って調べたりして、1つ1つを理解し仕事で返していく毎日でした。また、電子部品と医療系では当然ではありますが、テーマも分野も変わってきます。しかも、1社1社で専門性の高いものも多く理解するのが大変でした。ようやく入社して半年位で、お客様の求めている事が少しずつ見えてきたという感じですかね。ですから、常に勉強しなくてはならないですが、その結果として納品した製品をお客様が評価して下さった瞬間は嬉しかったですね。 当社は、ビーズミルという機械を販売しているのですが、そのビーズミルを使って、どのような最終製品が出来上がっているのかを把握することは難しいです。お客様も守秘義務や開発中の製品・技術なので、教えて下さらないことが多く、実際のところはよくわからないのです。話をお聞きして推測することしかできません。ですが、今はもう無用な詮索はしないで、わからないことから逃げないようにすることが自分に課せられた課題です。本当に毎日が勉強ですが、それも楽しいですね。 新たに就職活動をされる皆さんも、最初から、いろんなことがすぐにわかるわけではありません。また、全部をお客様や先輩が教えてくれるわけでもないと思います。ですから、わからないなりに悩むことも多いと思います。でも、あきらめないで、一生懸命いろんなところにぶつかって理解しようと努力して下さい。その努力は結果として、皆さんの中で生きた知恵・経験になると思います。私がアイメックスで学んだのは、このような行動指針でした。"

才津 徹生さん

才津 徹生さん

先輩メッセージ

お客様に最高の満足度を産み出す、新鮮な気付きを与えられる設計を追求しています。

技術部 電装課

寺山 英明さん

「ビーズミルのパイオニア」。その言葉に私は魅せられて、アイメックスへ入社しました。前職も巻き線機、コイルを巻く機械のモノづくり企業でしたので、このパイオニアという響きに技術力や歴史的な重みを感じたのですが、それは入社してからも変わりません。今は電機設計を担当しています。機械を動かすためのソフト部分の設計や図面設計です。設計は主としてCADを使ってやりますが、図面を造るまでの前工程も全て私の業務なのです。

設計での面白みは、お客様が要望された機能に対して、1ランクも2ランクも上の高性能な製品や新機能を付加した設計をすると、お客様に対して新鮮な気付きを与えられることです。お客様が、気がつかない・気が回らない部分にまで、プロとしてケアした製品づくりができる、その気付きを引き出すという努力は大切だと思います。例えば、使いやすさですね。ビーズミルの設定が複雑になっているものを簡単な操作でできるように設計した事例では、多少設計するうえでは時間はかかりましたが、納期にぎりぎりで間に合わせることができました。お客様も非常に高い評価をして下さりました。このように、技術的な対応でお客様に対してより高い満足度を産み出すことができると、社会に貢献しているなぁと実感しますね。

当社のビーズミルは、企業機密の開発や製品の上流部で活躍する事が多いので、初動の段階では、今までにないものの開発が大半です。従って、電気回路を設計するとしても、どんなものを作ればいいのかをイメージから追いかけて、1つ1つ何ができる何ができると追っていかないと、できないことが多いですね。そして突然、ブレークスルーするようにこうやればできるとわかった瞬間は、ようやく図面設計にいくことができるなと実感できます。それは、いろいろと考えているバリエーションの中で1つをピックアップするようなモノですが、楽しい作業の時間でもあります。

設計という仕事は非常にクリエイティブな仕事です。ですから、決して楽なものではありませんが、与えられた課題を達成する為にはどうすればいいのかとかを常に考えながら、自分の技術・知識レベルを高めていって、最終的にお客様に満足できるようなことができれば、これほど楽しくできる仕事はないと思います。私はそのような仕事ができる今の環境に非常に満足しています。

寺山 英明さん

寺山 英明さん