株式会社 アスペクト

株式会社 アスペクト

新しいモデルの試作などを叶える

粉末を使ったユニークな積層造形技術

株式会社 アスペクト

新しいモデルの試作などを叶える

粉末を使ったユニークな積層造形技術

- 社名:株式会社 アスペクト

- 設立年月:1996年11月18日(平成8年)

- 資本金:3,000万円

- 代表者:早野 誠治

- 所在地:【本社】東京都稲城市東長沼3104-1-101

TEL:042(370)7900(代)

FAX:042(370)7901

【名古屋営業所】愛知県一宮市新生2-5-14-101

TEL:0586(44)1953

FAX:0586(44)1954

【富士技術センター】山梨県南都留郡山中湖村山中1031-2

TEL:0555(63)2151

FAX:0555(63)2152 - 公式HP:http://www.aspect-rp.co.jp/

- 1996年に早野誠治社長が創業したアスペクト。早野社長の前・勤務先が積層造形から撤退してしまったのを「こんな面白いことをやめるなんて」と残念に思い、独立に踏み切った。以来、早野社長が感じる「面白さ」は確実に社員に共有され、モノづくりの魅力を発信し続けている。

業種

製品開発・販売・保守、ソフト開発・販売

事業紹介

粉末焼結積層造形装置SEMplice®の開発・販売・保守

粉末焼結積層造形装置用粉末材料の開発・販売

RP装置(粉末焼結積層造形装置等)を使用したサービスビューロー

ソフトウエア・アプリケーションの開発・販売

積層造形法や装置の教育、コンサルテーション

3D-CADの教育、コンサルテーション

粉末から精密なモデルを作れる粉末焼結積層造形装置

「粉末焼結積層造形装置」と聞いて、おそらく多くの人がイメージできないだろう。しかし、流れと完成品を見れば「スゴイ!」を実感できるのが、アスペクトの技術。簡単に言えば、粉末を加工して立体の造形を生み出すものだ。 「まずはお客様から三次元のCADデータをいただき、それに基づいて粉末焼結積層造形装置に数値を入力します。必要な材料をセットして、スタートボタンを押すと、一晩ほどかけて機械が自動作業を行います。その後、余分な粉取りの作業をすれば、お客様のご要望に合った立体モデルの完成です。必要に応じて塗装や削り処理を行い、検査して納品するというのが工場での作業の流れです」と同社富士技術センターの須甲センター長は話す。

2000年入社

2000年入社MB事業部 富士技術センター

須甲 信一センター長

大学との合同研究で0.2〜0.3ミリというミクロな世界へ

こういったモデルは、例えば自動車部品や家電などの試作に使われ、安価で軽い材質で試作ができるのが発注主から見てとても魅力だ。同社ではさらに微細な部品作りを目指して、大学との共同開発を進めている。 「現在進めている実験が成功すれば、0.2〜0.3ミリのコネクターなども粉末焼結積層造形装置を使って試作できるようになり、幅広い分野へ応用できる技術となるでしょう。いろいろな形状のデータを流して、うまく行くように工夫を重ねるプロセスをとても楽しんでいます。私はもともと文系出身ですし、技術的な知識には欠ける面があると思いますが、専門家なら『やってもムダ』と答えることも自分なら『やってみたら?』と言える。柔軟な発想がアイディアにつながることもあるんですね」とMB部の井口晋太郎主任は開発メンバーの一員としてこう語る。 井口主任の入社は2002年のこと。「最初の半年間ほどは営業として働いていたのですが、製品理解のために工場見学をしたら、これは面白いぞ、と。たまたま工場が忙しくなってきた時期だったので、工場に異動になったのですが、僕としては非常にラッキーでした(笑)。現在は研究開発のほかに、粉末焼結積層造形装置のオペレーション、装置を購入したお客様への教育なども行っています」(井口主任)。

MB事業部 富士技術センター

MB事業部 富士技術センター井口 晋太郎主任

「入社時に抱えていた不安は慣れること・知ることで霧散しました」

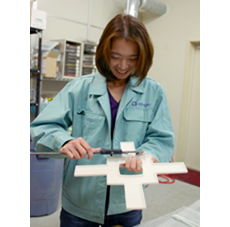

勝俣美紀さんも、アスペクトでのモノ作りの面白さに魅せられた一人だ。 「子どもの頃から自分の手で何かを作ることが好きでした。工業技術高校を卒業して別の工場で働いていたのですが、そこが倒産。知り合いに薦められて8年ほど前に入社したのがアスペクトでした。操作用ソフトが英語であることと、安全な粉末なの? という点が不安でしたが、英語の画面には徐々に慣れましたし、粉末も材料の中身さえ分かってしまえば怖くなくなりました。後はとにかく楽しいの連続です。製品化されたときがいちばん嬉しいですね」と笑顔で話してくれた。 「自分が関わったものでとくに印象深い製品は、人気のあるキャラクターグッズのデータ修正を手がけたことですね。実際の機械操作は別のスタッフが行ったのですが、それが製品化された時に『ママが作った!』と子どもがとても喜んでくれたんですね。私も自分の仕事をあらためて誇らしく感じました」(勝俣さん)。 現在はデスクとして、見積もり、作業予定管理、請求、原価管理、検品などの幅広く業務を執り行う勝俣さん。厚みを測るスケールを手に、最終検査を行う彼女のまなざしには、真剣な光が輝いている。

MB事業部 富士技術センター

MB事業部 富士技術センター勝俣 美紀主任

アジアを代表するハイエンドマシンメーカー

ハイエンドな粉末焼結積層造形装置のメーカーは、現在アメリカ、ドイツ、日本にそれぞれ一社があるのみ。 「当社の装置の特徴は、温度コントロールの精度が高く、安全性に優れていること。また、日本語画面があるため使い勝手が良く、価格面の強みもあります。アメリカやドイツのメーカーの大型機は1億円超ですが、当社製品は5000万円〜6000万円ほどなんです」と話す同社・萩原正取締役。「最近は韓国や台湾、ヨーロッパなどからも引き合いがあります。とくにアジアでの展開にはこれから力を注いでいきたいと思っています」(萩原取締役)。 インターナショナルな動きを視野に入れているアスペクト。工場スタッフも国際的で、ベトナム人3名が勤務している。技術者であるヘンリーさんは日本滞在歴が長く、日本語だけでなく英語やフランス語も使いこなす。 「アスペクトの製品は技術的に難しい部分もありますが、同じベトナム人の仲間もいますし、アスペクトで働くのは楽しいです」とはにかんだ笑みを浮かべるヘンリーさん。 「私から見ても頼りがいのある好青年ですね」と将来、同社がベトナムに進出したときのホープの言葉に、萩原取締役の表情もゆるんだ。 アスペクトでは積層造形というユニークな技術を活かして、今後さまざまな分野でのチャレンジを考えている。例えば微細な造形が可能になりつつあることから、CTスキャナデータに基づいてハイドロキシアパタイトを材料とした人工骨を手がけるなどのビジョンもある。このような人工骨技術は海外ですでに成功例がある。

人工骨や金属造形も視野に新しい発展を目指す

また、アスペクトでは2003年には世界初であるチタンの造形を実現。今までメインだった樹脂やポリプロピレン造形以外の金属造形にも今後ますます手を広げていきたいとか。チタン、アルミなどの金属は酸化しやすいなどの問題点もあるが、今後改良に取り組んでいく。 「金属造形の問題点がクリアになれば、旋盤技術では作れないような複雑な形のものも作ることができます。設計者も技術的な規制のないアイディアでデザインを行えるようになり、世間のモノ作りに対する概念がガラリと変わると思いますよ」と萩原取締役。近い将来、アスペクトからどんなユニークな技術やサービスが誕生していくのか。とても楽しみだ。

萩原 正取締役

萩原 正取締役