ダイヤ精機 株式会社

ダイヤ精機 株式会社

世界中の工場で使われるマスターゲージを託された超精密加工の力

ミクロン単位の寸法と秒単位の角度で加工する技術力と、顧客の信頼を生む「対応力」の両輪を回し続ける

ダイヤ精機 株式会社

世界中の工場で使われるマスターゲージを託された超精密加工の力 ミクロン単位の寸法と秒単位の角度で加工する技術力と、顧客の信頼を生む「対応力」の両輪を回し続ける

- 社名:ダイヤ精機 株式会社

- 設立年月:1964年8月

- 資本金:1億8700万円

- 代表者:代表取締役 諏訪 貴子

- 社員平均年齢:38歳

- 初任給:195,000円~

- 主な勤務地:大田区 横浜

- 休日:土日 有給休暇 夏季・冬季その他長期連休

- 本社所在地:東京都大田区千鳥2-40-15

- 電話番号:03-3758-3351

- 公式HP:http://www.daiyaseiki.co.jp/

- ・世界中の工場で作られる部品の基準となるマスターゲージ製作を任される

- ・急な依頼への対応、顧客との深い関係などからなる「対応力」こそが強み

- ・会社や社長への不平不満もOK。若手でも意見の言いやすい雰囲気の職場

事業紹介

創業当時よりゲージ製作で培ったノウハウで設計提案から旋盤・フライス・マシニングセンター等の切削加工、円筒研削・平面研削・ジグ研削等の研削加工及び検査までを行う多品種少量生産向けの一貫加工メーカーです。

創業45年、伝統の技術を守りながら、2008年にはIT経営実践企業に認定されるなど、お客様のニーズにお応えするべく高品質・短納期・低コストの追求の為、日々尽力致しております。

何を作ってる?

自動車の製造ラインで必要になる金属部品の超精密加工を手掛けている。具体的には、部品の寸法が要求水準内かと計測するのに使うゲージや、加工する部品を適切な位置に誘導・固定する目的で使う治具などだ。 その中でも特筆すべきは、マスターゲージの製作を任されていること。マスターゲージは世界中の工場で使われ、世界中で作られる部品の基準になる。 当然、マスターゲージに求められる加工精度は極めて高く、1ミクロン単位で寸法を守らなくてはならない。円錐状・傘状の斜面・曲面がある部品を加工する際は、さらに難度が上がる。角度を表す単位としては「度・分・秒」が使われるが、マスターゲージに求められる精度は「秒」単位。日本国内を見渡してみても、それほどの精度で加工できる企業はほとんどない。ダイヤ精機はそれだけの加工技術を有しているのだ。

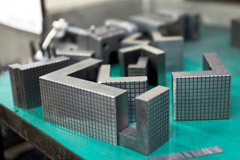

自社で製作している治具

自社で製作している治具

会社の強み

超精密な加工技術を持ってはいるが、自社の本当の強みは「対応力」だと代表取締役の諏訪貴子氏は話す。 「『自社の強み』=『技術力』だと私も思っていました。けれど、お客様から指摘されて気付いたのですが、それは自社の目線。お客様から見れば、発注してくださる理由は『対応力』にあったのです」(諏訪氏。以下、同) 対応力とは、納期をいつも守れるか、急な依頼にも対応できるか、足しげく訪れて課題やニーズを共有できているか、といったことの総合力。これを鍛えるため、諏訪氏は営業方針を見直し、生産管理システムを全面刷新。依頼品の加工が今どこまで進んでいるか、バーコードを使って簡単に追跡できるようにした。 「ゲージの製作には通常3~4週間掛かります。それが東北沖地震後、工場の復旧のためすぐに必要だから『3日で作ってほしい』と頼まれました。当社は3日で作っただけでなく、『特急対応することで、ほかの依頼品に遅れが出る恐れがある』ことまではっきり伝えました」 そこまでの対応力があったのは、ダイヤ精機だけ。自動車メーカーからの信頼は、さらに増すことになった。

特急依頼にも応えられるように対応力を強化

特急依頼にも応えられるように対応力を強化

職場としての魅力

希少な技術力・対応力を持つ企業でありながら、ダイヤ精機の社員数は40人ほど。小回りの利く組織の強みを活かし、若手でも意見を言いやすい雰囲気を作っている。 「若手には、会社への不満や社長である私の悪口を自由に吐き出せる会議に参加してもらい、不満・悪口を改善につなげるプロジェクトに取り組んでもらっています」 良い提案があれば、すぐに取り入れている。それがベテラン技術者の常識に当てはまらず、難色を示されるような提案であってもだ。若手には試しにやってみさせて、実際にその提案に利があれば、迷いなく採用してきた実績がある。 「若いうちから会社を変えるチャンスのある職場です。努力すれば努力した分、評価しますし。何より経営者と近いのが当社で働く魅力だと思います」

社長メッセージ

必ずモノづくりは戻ってくる。そのためにマスターゲージの技術は絶対に日本に残す

代表取締役

諏訪 貴子さん

――マスターゲージの加工には、どれくらいの精度が求められるのでしょうか。

図面どおりに作り上げ、お客様の要求品質と出来栄えの品質を一致させることがわれわれの役割です。寸法は1ミクロン単位の精度が必要ですし、角度で言うと±6秒の範囲に収めないといけません。

それができるのは当社くらいしかありません。しかもお客様に驚かれるのは、それができるのは60歳の職人ではなく、入社13年の30後半の技術者なのです。その若さでそこまでできるように育ててきましたし、成長してきました。すごいなと思いますよね。

「産業の空洞化」と言われていますが、必ず日本にモノづくりは戻ってくると私は信じています。ですから、10~20年先を見据え、マスターゲージを作る技術は日本に残します。若手を育てて継承していきます。絶対に日本に残します。

現にマスターゲージを作る技術は、まだまだ海外ではまねできません。これがわれわれの先輩たちが作り上げてきた日本の技術なのです。後世に伝えることがわれわれの役割だと感じています。

今はそのために必要なことを試行錯誤している段階です。多角化経営。グローバル化。いろいろと検討しています。長期計画をしっかり立てるため、原点に戻って自社の強みを見直してきました。そしてたどり着いた答えが、「お客様のニーズに応えられる解決型の企業になる」こと。それを目指してやっていきます。

「自分のやりたい仕事」と「自分に適した仕事」は違うと思います。仕事が長続きするために必要なのは、「自分がやりがいを見出せる仕事」であること。自分がその職場、その職業に就いて、何を目標にするのか。はっきりとビジョンを描ける職場・職種を探してください。

そしてヒューマンスキルを磨いてください。ヒューマンスキル次第で、入社後の成長率が変わってきます。学生のうちにしっかりと勉強して、遊んで、他人とかかわることでヒューマンスキルを磨いてください。必ず職場で役に立ちます。

どの会社に入るかが人生を大きく左右します。いろいろな企業を見てください。人間関係で会社を変えることが一番もったいないことですから、特に職場の雰囲気を見てください。自分の目で見て、「雰囲気が一番自分に合いそうだな」と思える会社を選んでほしいのです。

代表取締役 諏訪 貴子さん

代表取締役 諏訪 貴子さん

先輩メッセージ

±6秒以内の誤差しか許されないマスターゲージ。完成できたのは先輩からの助言のおかげ

製造部 本社工場 副工場長

石井さん

――モノづくりに興味を持つようになったのはなぜですか?

大学卒業後、やりたい仕事が見つからず、すぐ就職せずにフリーターをしていました。さすがに「このままではまずい」と思い、技術専門校に1年間通い、旋盤の扱い方を教わりました。自分は大田区の出身で、父親も1人で町工場を経営していました。町工場の雰囲気は幼いころから慣れていて好きだったので、モノづくりに興味を持ったのです。

就職先として、いくつかの企業を見比べましたが、ダイヤ精機の雰囲気が一番良かったので、ここに決めました。みんながいろいろと相談をしながら作業を進めていまして、「みんなでモノづくりをしていて、楽しく働けそうだ」という印象を受けました。

最初は穴開けに使うボール盤を操作して、その後、円筒研削盤を担当するようになりました。

作業をしながら、都度先輩たちに教わり、実践して技術を伸ばすことを繰り返してきました。入社して10年以上が過ぎましたが、今でも上手くいかないことはよくあります。まだまだ勉強中です。

ただ、自分の中で「ある程度できるようになった」「壁を越えられた」と実感できた時期が3~5年目くらいに訪れました。お客様先で治具などを取り付ける仕事に当時の工場長と向かいまして、限られた手持ちの工具を使って、依頼されたとおりに工事しました。

自分が作っているものが製造ラインではどう使われているのかが分かりましたし、それまでに学んできた技術をどう使えば現場で役立つのかが理解できました。それが自分の技術力に手応えを感じられたきっかけだったのでしょう。

今はマスターゲージをよく作っています。傘の部分の角度を設計どおりに加工するのに苦労していまして、±6秒以内の誤差に留めないといけません。

最初は「どう加工しようか」「どう測定しようか」と悩みました。工場長や先輩方と相談して、「こうしたらどうか」と助言いただき、いろいろと試しながらやってみたことで、何とか形にできるようになりました。加工が難しく、高い精度が求められる仕事でしたが、上手くいった時はうれしかったですね。

自分の知識・技術だけでは、きっと完成できなかったことでしょう。先輩方に質問・相談して、力を借りていなければできませんでした。みんなの力を借りているのは、この仕事だけでありません。常に周囲の協力があるからこそ、仕事が上手くできているのだと感じています。

まず人として成長しなければ、すべてにおいて成長はないと思っています。加工技術を伸ばすにしても、人としての成長が必要になってくるのでしょう。

学生の方はこれから就職活動を迎えることになるわけですが、自分が何をしたいか、しっかりと考えてください。就職活動は大変ですが、入社してからはもっと大変です。入社した環境で自分をどう成長させるのか。その環境を好きになれるかどうかで、その後が全然変わってきます。職場環境になじむことができれば、あまり興味のなかった仕事でも好きになれますし、良い人と出会えれば人間的にも成長できることでしょう。

製造部 本社工場 副工場長 石井さん

製造部 本社工場 副工場長 石井さん

先輩メッセージ

製品自体がお客様を惹き付けられるような、そんな魅力的な製品を作ってみたい

製造部

小野さん

――ダイヤ精機には、転職で入社されたそうですね。

以前は販売の仕事をしていました。ダイヤ精機に転職してきたのは、販売の仕事をしているうちに「モノづくりをしてみたい」と思うようになったからです。販売員がどれだけがんばっても、製品自体に魅力がなければ売れません。製品自体がお客様を惹き付けられるような、そんな魅力的な製品を作ってみたいと思うようになったのです。

ダイヤ精機の会社説明会に参加したときの印象は、「ほんわか」「温かい」「アットホーム」といったものでした。会社というよりも家族という印象で、個人個人のつながりの強さを感じました。「自分もこの会社で働けると良いな」と強く思うようになりました。

自分は入社前に2カ月間のインターンシップに参加しました。インターン中は図面に基づいて加工の目印を付ける「けがき」(材料の上に傷をつけて線を描く)などの簡単な作業を任されました。入社後は、円筒研削盤を中心に動かしています。

まだ入社して半年ほどですが、1人で加工できる範囲が広がって、以前よりも加工の精度要求が厳しい仕事も任せてもらえるようになってきました。今は±5ミクロンくらいの精度が求められています。石井さんは±1~2ミクロンの精度で仕上げているので、自分はまだまだですね。

入社から半年経って、あらためて先輩の仕事ぶりを見ていると、インターン中とは違った発見があります。段取りの早さ、切り込みの入れ方の上手さ、仕上げの美しさと以前よりもその技術力のすごさが分かるようになってきました。自分も多少は成長できたのだと感じています。

精度要求の厳しいものが加工できた時、何時間も掛かっていた作業が半分くらいの時間でできるようになった時なども、「技術的に成長できた」と思えます。そういう時にやりがいを感じますね。

思っていた以上に、自分の意見を言いやすい環境です。分からないところがあったらすぐに質問できます。先輩たちの中には工場長と何時間も話し合うことで、改善策を模索する方もいます。

操作できる機械がまだ一つだけなので、多能工として成長していきたいです。当社は設計からかかわっている案件もありますので、自分の意見を言いやすい環境です。いろいろな経験・知識を身に付けていけば、より良い品物ができるようになり、納期も短縮できるはずです。そのために、多能工として成長していきたいと考えています。

転職してきた経験を踏まえますと、「会社に入って何をしたいか」をしっかり考えて就職活動をするべきです。

自分は最初のころ、何も考えずいろいろな会社を受けていました。でも、そのやり方でどこかの企業に入社できたとしても、何の目標も持たずに働いているとつまらない人生になってしまいます。何か一つでも良いので、目標を持って就職活動をしてほしいと思います。

「何をしたいか」を見出すためには、とにかく多くの人と話をすることでしょう。学校の先輩や、年配の方、同年代の友人など、さまざまな人と話すうちに自分の目指すものが見つかるはずです。

製造部 小野さん

製造部 小野さん