株式会社シンシ

株式会社シンシ

日本でも数少ないプラスチックの「総合加工メーカー」

業界・用途を問わずに幅広く手掛けることで技術力を磨き、「曲げる」「切る」「貼る」の三拍子そろった総合加工メーカーに

株式会社シンシ

日本でも数少ないプラスチックの「総合加工メーカー」 業界・用途を問わずに幅広く手掛けることで技術力を磨き、「曲げる」「切る」「貼る」の三拍子そろった総合加工メーカーに

- 社名:株式会社シンシ

- 設立年月:1952年11月

- 資本金:3000万円

- 従業員数:64名

- 代表者:代表取締役社長 加納 識顕

- 社員平均年齢:37.8歳(正社員のみ:2011年12月現在)

- 初任給:-

- 主な勤務地:本社(東京都)、北関東工場(栃木県佐野市)

- 休日:土日祝日、夏季・冬季休暇、有給休暇 等

- 本社所在地:東京都大田区下丸子2丁目17番4号

- 電話番号:03-3759-7811

- 公式HP:http://www.shinshi-kk.com/

- 水族館の水槽やゲームセンターにあるゲーム機の筐体、飛行機や新幹線の内装などに使われるプラスチックを加工している株式会社シンシという企業がある。特定の業界に絞って事業を展開する加工業者が多い中、さまざまな業界を相手にすることで多彩な加工技術を磨いてきた。総合的な技術力を背景に、プラスチックを初めて使う企業に対する技術コンサルティングまで手掛けている。

幅広い業界・用途で利用されるプラスチックの「総合加工メーカー」

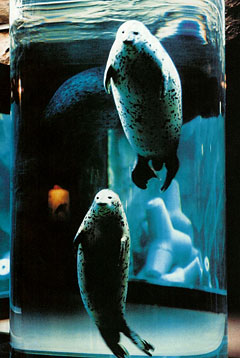

水族館の水槽は、透明なアクリル板で魚と人とを隔てている。その水族館で使われる水槽のアクリル板の加工で、国内シェア60%を誇るのが株式会社シンシ。有名なところではエプソン品川アクアスタジアムや旭山動物園のアザラシ館などにある水槽のアクリル板が同社製だ。同社の加工したアクリル板などのプラスチックは、ゲームセンターに置かれているゲーム機の筺体などでも高いシェアを占めている。 けれどシンシにとって、水槽やゲーム機の筐体が同社売上に占める割合は、それぞれ10%前後でしかない。航空機や新幹線の内装などに使われるもの、オブジェやフロアディスプレイ、有名ブランド店やチェーン店の看板、建物の建材や店舗ディスプレイ、さらに変わったところでは有人潜水調査船「しんかい 6500」の窓など、実に幅広い業界・用途で同社の加工したプラスチックが利用されている。 「プラスチック加工を手掛ける企業自体がそれほど多くない上に、自動車メーカーと縁があれば自動車関係の加工だけに特化する、というように業界を絞って活動している企業が大半です。その意味で、当社のように幅広い業界と取引があるのは、珍しいのかもしれません。ですから、『プラスチックの総合加工メーカー』と自称しています」と語るのは、同社代表取締役社長の加納識顕氏だ。 四代目社長となる加納氏の祖父に当たる創業者は、戦時中にアクリルに出会い、見た目の美しさ、加工のしやすさにほれ込んだ。そして1952年にシンシを創業。二代目の社長に代替わりしてからはさすがにアクリル以外も取り扱うようになったが、創業者が代表を務めていたころはアクリル加工に特化して事業を展開するほどの熱の入れようだった。

代表取締役社長 加納 識顕 さん

代表取締役社長 加納 識顕 さん有人潜水調査船「しんかい6500」の窓に使われた製品

「曲げる」「切る」「貼る」と三拍子そろった総合力が強み

プラスチックの加工方法は、突き詰めていくと、「曲げる」「切る」「貼る」の3種類に集約できる。しかし、金属の金型にプラスチックを溶かし込んで形作るインジェクション成形に流れているのか、意外と「貼る」技術を持つ企業は多くないと加納氏は指摘している。 また前述の説明であったように、業界に特化してプラスチック加工を手掛ける企業が多いため、プレス成形や真空成形といった加工技術のどれか一つに長けている企業はあっても、すべてに長けている企業はシンシを含めてごくわずかしか存在しない。その分、プラスチックの「総合加工メーカー」という肩書きには価値があり、シンシの持つ技術を頼って、相談に来る企業も数多い。 「『機械のカバーに金属を使っていたけれど、軽くしたいのでプラスチックに切り替えたい』と言って当社にお問い合わせいただくお客様もいらっしゃいます。初めて自社製品にプラスチックを使うお客様からは、いろいろと質問を受けるのですが、当社のようにさまざまな業界・加工技術について詳しく知っている企業は、多くないのです」と加納氏。 そういう顧客企業に対して、顧客企業の設計に改善すべき点があれば設計にまで踏み込んで改善提案し、「総合加工メーカー」として培ってきたノウハウを惜しまず提供。そうすることによって、顧客から一層の信頼を勝ち得ている。

街中で自分のかかわった製品を見て、思い入れを感じられる人に来てほしい

創業から60年間、「曲げる」「切る」「貼る」の基本技術は変わらないが、とにかく新しいことに挑戦することで、既存技術を磨き続ける姿勢だけは貫いてきたと加納氏は誇らかに語る。 50ミリのプラスチック板加工さえ、「難しい」と言って断る企業さえある中、時には200ミリ以上もの厚さがあるプラスチック板を曲げることに挑み、見事成功を収めたことさえある。 「新しい事業も温めていますが、まずは既存のプラスチック加工事業に磨きを掛けて、技術力をさらに向上させていくことが、飛躍するために必要なことだと考えています。 私どもは業務の100%が受注加工ですから、自社製品を持っていません。ですが、水族館の水槽やゲーム機の筐体、高速道路の標識などを作っていますから、街中を歩いていると当社のかかわった製品が目に入る機会が多いのです。 当社の社員たちは、街を歩いて『これは自社で作った』と感じては喜んでいます。かかわった製品を『愛している』とまで言うのは大げさかもしれませんが、間違いなく思い入れがあります。 自分のかかわった製品に対して思い入れを持てる人でないと、当社で働いていても面白くないかもしれません。一緒に働くからには、製品に対して思い入れを持てる人に来てほしいですね」(加納氏)

先輩メッセージ

失敗しても構わないから、その経験を次に活かすことが最終的には会社の利益になる

取締役 製造技術本部長 兼 開発室長

福田さん

――工場業務の監督をされていると伺いました。

普段は栃木にある北関東工場で働いています。現場の技術について指導したり、問題が起こったら相談を受けたりしています。

あとは新技術の導入を主導することですね。現場に作業効率を向上させる機械の導入を提案するようにしています。

製造現場では、成形なら成形の担当と、それぞれの社員が担当する業務領域はある程度決まっています。ですが、大型の水槽を作る時などは、たくさんの人手が必要になります。そうした時には東京工場の社員に声を掛けて、北関東工場でみんな一緒に仕事をするなど、お互いに連携しながら働いています。

200ミリの板は、「こんな厚い板が曲がるのかな」と不安でしたが、見事に曲がってくれましたね。ほかにも50ミリ厚の板を立体形に成形するような仕事もありました。

そのような難しい依頼が届くこともありますが、まずはやってみることが大切です。今まで失敗した経験も当然ありますよ。ある先輩が「4回やってようやく成功した」と自慢していたことがありました。ですが、裏を返せば3回失敗したということ。会社にとって失敗は喜ばしいことではありませんが、失敗しても構わないから、経験を積んで次につなげることです。経験を活かすことができれば、最終的には会社にとっても利益になるはずです。

若い人の中には、できないことは挑戦しない人もいることでしょう。私も若いころは不安がって挑戦を嫌がっていましたが、先に進まないといつまで経っても問題は解決できません。「失敗しても良いからやってみよう」という気持ちが大事なのです。

自分のかかわったものが、お客様から直接評価を受けた時ですね。例えば水族館に行くと、来場したお客様が「きれいな魚だね」と仰っていました。その方は、アクリル板を見ているわけではなく、奥の魚を見てほめているわけですが、アクリル板がきれいで透明だからこそ出てくる言葉です。まるで自分たちがほめられている気持ちになりました。

当社の加工した製品は、ICチップのように製品の中に隠れてしまわず、一番手前で使われますから、評価も受けやすいです。そういうものを自分たちで一から作っていくのは楽しいものです。それがモノづくりをする会社で働く一番のメリットだと思います。

プラスチックと言えばインジェクション成形を連想されるのか、当社のような加工会社があること自体を知らないお客様が意外と多くいらっしゃるようです。

私は一時期、営業を担当していたのですが、お客様先で「こういう加工方法もありますよ」とお伝えしたら、驚かれていた方がたくさんいらっしゃいました。ご存じないお客様はほかにもいらっしゃるはず。いろいろな業種のお客様に会って説明していけば、導入いただけるお客様はもっと増えると考えています。

福田さん

福田さん