株式会社シンキー

株式会社シンキー

13年も掛けて製品化した自転・公転方式で、ミキサーの常識を破る

「1000年続く企業」になるために必要なのは、辛くても独創的な製品開発を志す社員一人一人の力

株式会社シンキー

13年も掛けて製品化した自転・公転方式で、ミキサーの常識を破る 「1000年続く企業」になるために必要なのは、辛くても独創的な製品開発を志す社員一人一人の力

- 社名:株式会社シンキー

- 設立年月:1971年8月

- 資本金:1億9289万2000円

- 従業員数:76名(2010年7月)

- 代表者:代表取締役社長 石井 重治

- 本社所在地:東京都千代田区岩本町3-7-16 井門岩本町第2ビル7F

- 電話番号:03-3864-5191

- 公式HP:http://www.thinky.co.jp/

- 歯医者の歯型取りに使うアルギン酸に始まり、軟膏、はんだペースト、LED蛍光体、カーボンナノチューブなどの材料をかき混ぜる際、代替の利かないミキサーがある。「自転・公転方式」という独自の方式で攪拌するそのミキサーの発明に掛かった期間は3年。それからさらに製品化まで、13年もの月日が掛かった。それでも屈せず、今でも「独創的な製品を作る」ことを社員に求めているのは株式会社シンキーという会社だ。

事業紹介

1971年、当社はデジタル計測器からスタートしました。性能が良く低価格であったため、とても好調な売れ行きでした。1991年には売上高8億9千万円になりました。ところがバブル崩壊と共に、産業用計測器の売上に陰りが。 その時、当社の専務が知り合いの歯科医師の方から歯科業界のある困難な課題を聞いたことがきっかけです。 それで、歯型をとるペーストを混合するミキサーを開発することになりました。 (詳しくは開発秘話をお読みください。) そのミキサーが歯科だけでなく、塗り薬の調剤等、様々な分野から反響を呼び、 当社の事業の柱をミキサーに移す事になりました。

当初、歯科材料用に開発したミキサーを多少アレンジして、様々な展示会に出品したところ、 電子器械、医療、研究開発、化学等々、様々な産業界から反響が殺到。 各産業分野の常識を、自転・公転ミキサーが塗り替えています。

当社のミキサーは海外からも問合せが殺到。 現在ではアメリカ、中国、韓国、台湾、EUをはじめ、世界中の企業に導入されています。

まずは、画期的な自転・公転ミキサーで世界へ飛躍。 次に、このミキサーを使用して、最先端材料の研究・開発をユーザー様と共に行いながら、 攪拌・脱泡技術の研究やソリューション・サービスへ。次の戦略は既に、着々と準備されています。

攪拌と脱泡という相反する条件を同時に満たす新機軸のミキサー

アメリカ航空宇宙局(NASA)、ボーイング、マサチューセッツ工科大学(MIT)といった世界的な権威を持つ組織・企業・大学で、重宝されている日本製品がある。株式会社シンキーの開発した自転・公転方式ミキサーだ。 その名の通り、ミキサーは材料をかき混ぜるときに使う製品。だが、一般的なプロペラを回してかき混ぜる方式では、液状の材料をかき混ぜると同時に泡立たせてしまうという欠点がある。 例えば歯医者では、歯形を取るのにアルギン酸という粉を水と混ぜて使っている。アルギン酸は2〜3分で固まるため、精密な歯形を取るには「短時間で攪拌する」「隙間なく歯に押し付けるためになるべく泡を立てない」という二つの条件を満たす必要がある。しかし、プロペラ式のミキサーでは、どうしても両立が不可能なのだ。 1980年代半ば、当時デジタルパネルメーターの製造で事業を軌道に乗せていたシンキーが、そんな歯科医の悩みを知る。そして、二つの条件を両立するミキサーを開発できないかと考えた。とはいえ、攪拌すれば泡が立って当然。どう考えても簡単に解決する話ではない。 それでも3年もの期間、あきらめずにさまざまなアイデアを試した結果、シンキーがとうとう編み出したのは、自転・公転方式という新たな攪拌の原理。惑星が太陽の周りを回りながら、自ら自転するように、材料の入った容器を公転させて遠心力で気泡を取り除きながら、さらに容器自体を自転させることで材料を攪拌・分散させる方式だ。 「産業革命以来、いろいろな攪拌機が登場しました。プロペラで混ぜたり、攪拌棒で混ぜたり。そこに一中小企業でしかない当社が自転・公転方式という新たな原理を発見したのです」とシンキー代表取締役社長の石井重治氏はこの快挙に胸を張る。先駆者として、その前途は洋々と思われた。

代表取締役社長 石井 重治さん

代表取締役社長 石井 重治さん

製品化までに13年が流れる。 それにも耐えて製品化できたのは創業時からの思いがあったから

ところが、自転・公転式ミキサーの製品化に成功したのは、それから13年も後のこと。自転・公転方式では非常に大きな遠心力が掛かる。顧客が満足するだけの耐久性・機能性を継続的に発揮できる製品を開発することが非常に困難だったのだ。 「ミキサーに掛かる重力加速度は400G。400倍の力が掛かるので、材料の重量が1キロなら、400キロの荷重が掛かることになります。疎かな設計では事故が起きても不思議ではない。さまざまな基礎実験をやる中で、開発にとてつもない時間を掛けざるを得なかったのです」(石井氏) しかし13年もの間、事業化の目処が立たない製品の開発を、中小企業の事業規模で継続するのは並大抵のことではない。石井氏も「経営判断として、開発をあきらめるのも正しかったかもしれない」と認めつつ、「独創的な製品を開発して、それを世界に向けて販売し、買ってくれたお客様に喜んでいただく」という創業時からの経営スタンスを貫きたかったからこそ、13年間あきらめなかったのだと振り返っている。

「1000年続く企業」になるため、社員一人一人が自分の力を知ろう

石井氏は「1000年続く企業を目指す」ために、社員一人一人に独創性を持ってほしいと考えている。デジタルパネルメーターも、自転・公転式ミキサーも、登場時は独創的な製品。しかし、どうしても後に続く企業は登場し、いつかは大手企業も参入してくる。それに対して石井氏は、「消極的に特許で守ろうとするよりも、社内のノウハウ・技術力を活かして積極的に新たな独創的製品の開発につなげた方が、経営的には一番正しいのではないか。『次世代はどうなる』と先を見て製品開発をする経営戦略を採らなくてはならない」と考えている。 結果、「他社のまねをするな。独創的な製品開発をしよう」と社員には日ごろから釘を刺している。社員にとっては、決して楽な職場ではないだろうと石井氏は見る。それでも、困難な課題を乗り越えてお客様に必要とされる製品を開発すれば「これはすごい」とほめられる。それこそが社員にとって、たまらない喜びになるはず。それゆえに、困難でも立ち向かってほしいと望んでいるのだ。 「社員一人一人が、本来はものすごい能力を持っています。一人一人の能力の集積が会社の力になるわけですから、1人の力をどう発揮できるかが大切なわけです。 自転・公転方式ミキサーも、売れなくなる日がいつかやって来ます。それまでに次の『お客様を感動させられる製品』を開発しておかないと。だからこそ、一人一人がすごい力を持っていることを社員には知ってほしいのです」(石井氏)

先輩メッセージ

これからは中小企業でも、海外を意識した製品開発へのこだわりが必要

開発部 応用技術課 課長髙塚さん

――シンキー入社の経緯は?

以前は岩手大学で、研究員としてナノ材料の研究をしていました。シンキーの製品の中にはナノ材料の分散・粉砕をするミキサーもありますが、シンキーは機械メーカー。研究内容が機械系のことではなかったので、入社当時はちょっと戸惑いがありましたね。

それでも、ミキサーでは材料を混ぜることになります。材料の化学的なところ、物性などの知識という点では、大学での研究を活かせています。

――応用技術課は、どのような役割を担っているのでしょうか?

私たちの部署の仕事は二つあります。開発中の機械の評価と、お客様へのサポートです。

機械の評価というのは、本当に売れる製品になっているのか、分散や脱泡といったミキサーに必要な機能をチェックしています。また、機械の使い勝手も確認します。「お客様にとって使い勝手が不十分ではないか」と意識して、自分たちでやってみながら、あるいはお客様から要望を聞きながら改善するようにしています。

お客様から、「思ったように混ざらない」「普段使っている容器を使って分散させたい」といったご要望をいただくこともあります。そういう場合には、最適な設定を考えたり、特注のアダプターを作ってお客様が用意した容器のまま混ぜられるようにしたりしてサポートしています。

――どんなところでシンキーという会社の魅力を感じますか?

海外でいろいろな仕事ができるところが面白いと感じています。

私は数年前、情報収集のために中国のLED工場を訪れました。試作のミキサーを持ち込んでデモをしたのですが、最初はなかなかうまくいかなかったり、文化的な問題を感じたりもしました。

それでも、中国や台湾に足繁く通って、苦労の末にARV-310LEDという製品を送り出すことができました。この製品が海外で順調に売れるようになってきまして、日本のマーケットだけではなく、海外のマーケットも意識していくことが重要だと感じています。

大企業だけではなく中小企業でも、日本国内だけの仕事にとどまらず、海外で仕事をする機会も増えてくるのではないでしょうか。これから社会に出る学生さんには、そのことを意識しておいてほしいですね。

――今後の抱負について教えてください。

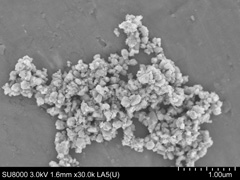

世の中にない機械を作っていきたいです。自転・公転ミキサーという製品があって、そこから派生してナノ材料の粉砕機を作りました。ごく微量な材料の粉砕を短時間でできるのは、実はこの粉砕機だけなのです。これまで何十時間と掛かっていた工程をわずか数分でできるように変えました。

そのように、ほかのメーカーにできないところができる機械を追求していきたいと思っています。

髙塚さん

髙塚さん

先輩メッセージ

強度、耐久性設計は試行錯誤の積み上げ。完成したら、喜びと充実感が

開発部 製品設計課 課長熱田さん

――現在の業務内容は?

製品設計課でミキサーの設計をしております。現行の機械性能を底上げしてプラスアルファの機能を加えてやるための設計と、お客様からのご要望を受けて細かな点を改善するカスタマイズのための設計と2種類の仕事があります。

部署全体で設計の案件を現在3〜4件ほど走らせています。当社は小規模な会社ですので、1機種の設計を基本的には全部1人で見てもらっています。

私は今、とある業界向けに大型機・小型機の開発を進めています。大型機と小型機、共に回転するものなので遠心力の影響を受けるのですが、求められる強度が全然違います。どちらも運転中には、ミキサーの回転体に300〜400G(重力加速度)くらいの負荷が掛かるので、強度と耐久性を増した設計にしないといけません。大容量の材料を処理する大型機では、さらにシビアな耐久性が求められます。 解析ソフトにより、強度を解析して、試作を造り、強度実験、耐久性実験を繰り返して、形状等を決定していきます。細部にもこだわって試行錯誤をしますので、一番時間が掛かり、いつも苦労の連続です。

でも、手は抜けません。その分、製品が完成した時は喜びと充実感があります。

――設計の仕事で苦労されるところは?

温度の調整が難しいですね。ミキサーで材料を攪拌する過程で、材料自体が摩擦されて発熱するのです。材料によってはすごい発熱を伴うことがありますし、50度といった一定の温度を越えてしまうと材料自体がだめにることもあります。温度をコントロールするため、冷却用の部品を組み込んだり、回転速度と攪拌時間を調整したりしています。

お客様の業界によって混ぜる材料は違いますから、「どうやって混ぜるか/粉砕するか」というところには、いつも気を使っています。どれくらいのG、回転数が必要なのか。そのGと回転数ならどれくらい温度が上がるから、温度が一定値を越えないようにするにはどうすれば良いのか。いつも手探りで試行錯誤しています。要素実験をしている感覚ですね。

――困難な分、達成感もありそうですね。

「こうすればできる」という解決の糸口を見つけられて、うまく結果が出たときはうれしいですね。やはり新しい機械を設計すると、バランスを取るところが一番大変です。防振材をどうするとか、バネの強さをどうするとか、どこのバランスがずれているとか、確認項目がいっぱいありますから。

そうした苦労を乗り越えた分、製品として販売された後に、お客様から喜んでいただけたと言う話を聞くと、うれしいですね。これからも、お客様に喜んでもらえる製品づくりをしていきたいと思っています。

――最後に、これからの目標をお聞かせください。

会社が目標として掲げているように「お客様に感動してもらえる商品を作る」ということを意識してモノづくりに取り組んでいきたいですね。そんな商品をより多く生み出していきたいです。

熱田さん

熱田さん