株式会社 ティーエヌケー

株式会社 ティーエヌケー

装置の受託生産から、自社ブランドの福祉用具メーカーへと転身

創業から培った総合力と時代ごとに強みを変える柔軟性が強み。景気の影響を受けにくい福祉用具メーカーを目指す

株式会社 ティーエヌケー

装置の受託生産から、自社ブランドの福祉用具メーカーへと転身 創業から培った総合力と時代ごとに強みを変える柔軟性が強み。景気の影響を受けにくい福祉用具メーカーを目指す

- 社名:株式会社 ティーエヌケー

- 設立年月:1924年1月

- 資本金:9900万円

- 代表者:代表取締役社長 田中 信之

- 社員平均年齢:38歳

- 初任給:短大・専門卒 185,000円

大学卒 208,000円 - 主な勤務地:東京都西多摩郡日の出町

- 休日:当社年間カレンダーによる(年間117日)

- 本社所在地:東京都西多摩郡日の出町平井18-1

- 電話番号:042-597-6578

- 公式HP:http://www.k-tnk.co.jp/

- ・半導体から福祉用具へ。成長が望める分野で特許取得の自社製品を開発

- ・一番大切にしているのは、QCD+「感動につながる仕事」

- ・産学連携の取り組みなど、若手が自由に挑戦できる環境

業種

福祉機器の開発から販売。機械装置の受託設計・製作、装置モジュール化対応受託生産

事業紹介

ティーエヌケーは感動を発信する企業でありたいと考えます。

人間として、経済人として、社会人として、同じ価値観で行動して、努力や結果から得る感動を、 ティーエヌケーに関わる全ての人々と共有するために、モノづくりを中軸に据えた企業です。

西多摩の地から、世界で唯一の、地球や人間社会に感動的なモノを、提供していくことで存在意義を主張する企業です。

ティーエヌケーはこんなものを創っています。

■福祉機器

ベッド車椅子間移乗補助装置「かるいどう」

災害時避難誘導装置「一直線」

視覚障碍者色識別誘導装置「マイ・ケーン」

運動機能維持支援器具「ターンバックトレーナー」

■精密機器

■半導体製造装置

■油圧機器・油中気泡除去装置

■ロボット

何を作ってる?

半導体製造装置などの受託生産から、自社ブランドの福祉用具の開発・製造へと事業の軸を転換しつつある企業がある。 ティーエヌケーは元々、半導体製造装置や金属加工装置の一部分を受託設計・製作していた。だが、半導体業界は景気の影響を受けやすいのが難点。そこで代表取締役社長の田中信之氏は、景気の影響を受けにくく、これから成長が望める分野として福祉業界に目を付けた。 現在までに開発された製品は、ベッド車いす間移動応援器具「かるいどう」、災害時誘導システム「一直線」、カラーナビゲーションシステム「マイ・ケーン」など。8件の特許を取得し、その独自性から枚挙に暇がないほどメディアで取り上げてもらっている。 特にプレスの金型交換装置の技術を応用して開発された「かるいどう」は、発売直後から好調な売れ行きだ。介護する側/される側に配慮したさまざまな工夫がされていることから、製品説明の機会さえ得られればほとんど導入に至っている。「今後販売ルートを固めることで現状の100倍~200倍の売上になると期待しています」(田中氏。以下、同)

ベッドと車椅子間の移動を支援する器具「かるいどう」

ベッドと車椅子間の移動を支援する器具「かるいどう」

点字ブロックなどの色を認識して

点字ブロックなどの色を認識して音・振動で誘導する「マイケーン」

会社の強み

ティーエヌケーは創業89年。その長い歴史の中で幅広い仕事を手掛け、技術力を向上させてきた。創業間もないころには軍事関連の製品を扱い、非常に硬い素材を加工する技術を習得。やがて加工だけでは「他社との差別化が難しい」と考えた当時の社長が、装置の一部分を組み立てる仕事も受けるようにした。組み立てには電気系の知識・技術が必要になるが、実際に仕事を経験する中で身に付けてきた。このようにして培ってきた総合的な技術力が、自社製品を生み出す土台になっていると田中氏は言う。 そして、総合力だけが同社の強みではない。「総合力だけなら、どの企業にでもあると思っています。時代や環境の変化とともに成長して、時代ごとに強みを変えていく柔軟性。それこそが一番の強みです」 そんな同社が今一番大切にしているのが「QCD“S”」。一般的に言われる「QCD(品質・価格・納期)」に「S(顧客満足度:Satisfaction)」も加えたもの。「ただ満足というだけでなく、感動につながるような仕事をしようと社員に言い聞かせています」と田中氏は説明している。

災害時などに非常口への誘導路を示す「一直線」

災害時などに非常口への誘導路を示す「一直線」

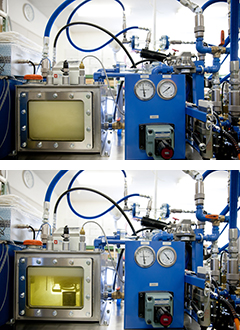

産学連携で開発中の油中気泡除去装置。

産学連携で開発中の油中気泡除去装置。わずか1~2分で気泡だらけの油が透き通る

職場としての魅力

ティーエヌケーには若手社員が挑戦できる環境が整っている。 例えば、経済産業省中小企業庁が推進する戦略的基盤技術高度化支援事業。法政大学などと産学連携で進め、今年で3年目になる。参加している社員は、なんと入社3年目。入社1年目から同事業に参加しているのだ。 研究テーマは「油中気泡除去装置」。油圧式の機械作動は油中に気泡が発生すると劣化していく。その気泡を取り除く装置を開発している。 担当社員は当初、油圧について詳しくなかったにもかかわらず、今では専門家を前にして堂々と研究内容を発表できるようになったと田中氏は目を細める。「私が見ていてもうらやましいと思うくらいです。若い人には、とにかく自由に仕事をしてもらいたい。そうすることで組織の活性化を図っています」

これまでの事業の柱である機械装置の設計・製作

これまでの事業の柱である機械装置の設計・製作

社長メッセージ

小さな市場のガリバー志向

代表取締役社長

田中 信之さん

――「かるいどう」の開発はどのように始まったのでしょうか?

「かるいどう」の開発に着手したのは、老人ホームの理事長さんからご相談いただいたのがきっかけでした。「腰痛が原因で退職する従業員が多くて困っている」ということでした。当社はプレス機械の金型交換装置を作っていたものですから、その技術を活かせると思い、「かるいどう」を開発しました。

金型交換機と違って人に使うものなので、危険を排除しつついかに製品にするかというのが大変でした。今でも要望を集めては、改良を続けています。

まだ売り出して間がないのですが、実際に使われた方からは「腰の負担が楽になった」という評価をいただいています。非常に励みになりますね。

小さな市場であっても、その市場で存在感のある会社になりたいと考えています。当社で開発した製品はすべて世界で唯一のもので、特許を取得しています。今後もそのような独自の製品を展開し、お客様に喜んでいただける仕事をしていきたいのです。

産業の空洞化が問題視されています。日本のメーカーがどんどん海外に出ていってしまい、国内からモノづくりの仕事がなくなってきている状況です。そんな状況の中で、当社は「日本でやっていこう」と決意を固めています。たとえ10億円~100億円規模の小さな市場でも、その中でトップになれば日本国内でやっていけるはずです。

自社ブランドの製品を開発するようになったことで、夢や可能性を感じてくれているのか、社員の意識がかなり変わってきました。「日本でやっていこう」という決意を社員と共有することで、社員にも自負が生まれたのだと思います。

今後も、ただ喜ばれるだけでなく、モノづくりを通して世の中に感動を与えるような企業でありたい。そのために、今後も挑戦を続けます。

非常に事業環境の変化が激しい時代です。たった半月でまったく景色が変わってしまうくらいのスピード感で変化しています。その中で大切なことは、二つあると考えています。

まずは、どんな環境の中でも変化に対応できるたくましさを持つこと。もう一つは、前向きな思考で環境の変化に挑んでいく姿勢。「できない」じゃなくて「やってみます!」という返事ができる姿勢を持った学生さんが好ましいと思っています。

代表取締役社長 田中 信之さん

代表取締役社長 田中 信之さん

先輩メッセージ

専門外だった油圧・機械設計のプロジェクトに参加。常に挑戦できる環境が一番の魅力

商品事業部 技術グループ

川村さん

――入社のきっかけを教えてください。

「モノづくりを通して、人の役に立つものを作りたい」と思って就職活動に臨みました。具体的な仕事内容や製品の詳細があいまいな企業が多いと感じ始めていた時に、ティーエヌケーに出会いました。介護福祉を中心とした領域に力を入れていることが明確に分かったので、「ここでモノづくりをしたい」と思いました。

主に実験に使用している計測器のデータをパソコン等に取り込むためのハードからソフトウエア全般を担当しています。

一番時間が掛かっている実験では、気泡除去装置の最適化で形状を変更するだけで違う結果となり苦労しています。

元々、電子回路やプログラミングが専門。油圧の分野はまったく分からないところから始まったので、非常に苦労しました。

挑戦できる環境があるところです。

大企業だと採算が取れそうにないと新しいことに挑戦できないと思いますが、ティーエヌケーには「できるか、できないか」ではなく「まずはやってみよう!」という風土があります。常に挑戦できる環境で働けているのが一番の魅力です。

サポイン事業の方でも、かかわっているメンバーがみんな前向きです。常に挑戦できる環境で働けるのが一番の魅力です。

まだ私自身が発案したプロジェクトを担当したことがありません。今後もっと消費者の声を聞いて、自分で考えた製品を世に送り出していきたいですね。そのために、プロジェクトを任せてもらえるだけの力を付けたいと考えています。

自分の持っている力に線引きをしないでほしいです。私自身、電子回路やプログラミングが専門でしたが、現在は油圧や機械などのメカ設計にも専門を広げています。「自分はこれしかできない」と限定しないで、常に挑戦していただきたいですね。

商品事業部 技術グループ 川村さん

商品事業部 技術グループ 川村さん

先輩メッセージ

一つ一つの作業が製品の精度に直結するというやりがい

日の出工場

坂本さん

――入社までの経緯を教えてください。

モノづくりが得意なので、製造業に前々から興味を持っていました。製造業の中でも、人の役に立てるような企業を探していて見つけたのが当社でした。福祉・介護関係で人の役に立てることに魅力を感じて入社しました。

半導体製造装置の一部分を組み立てる仕事を担当しています。量としては月に200台前後、1日に8~10台くらい作っています。50~60個ほどの部品を組み立てて、1時間に1台は完成させています。完成した時に「こんなに作った!」という達成感が味わえるところが魅力ですね。

新しい工程を教わった時は覚えることが多くて大変ですが、自分の組み立てた製品はお客様の装置に組み込まれます。装置全体の動作にかかわるだけに責任重大です。最終的な製品の精度にかかわってくるところは、特に注意して作業するようにしています。

先輩方がすごく優しいところです。どんなに忙しくても、分からない時には、皆さん丁寧に教えてくれます。

いろいろなことができるようになりたいです。

例えば、自分のやっている工程だけではなくて、ほかの人がやっている工程もできるようになりたいと思います。そうすればほかの人が忙しい時にはすぐに手伝いに入れますから。そのために、今は自分の仕事だけではなく、前後の工程も観察しながら学んでいるところです。

現在の製造業には若い人の力が必要です。多くの学生さんに製造業に携わっていただけるとうれしいです。

モノづくりの仕事の中には、細かい気遣いが必要な女性向きの仕事がたくさんあります。入社してから、私が一番意外に感じた点がそこですね。

ですから「これまでモノづくりにかかわる経験がなかったから」といって敬遠せずに、女性の学生さんにもこの業界に飛び込んで来てほしいです。

日の出工場 坂本さん

日の出工場 坂本さん