株式会社 東日製作所

株式会社 東日製作所

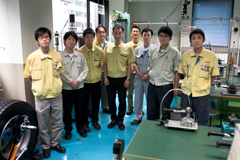

トルクレンチからトルクの測定・検査機器、管理システムまでを手掛ける

世界的にもまれなトルク機器の専門メーカー。専用レンチ1本からでも特注し、約1800点もの自社製品をそろえる

株式会社 東日製作所

トルクレンチからトルクの測定・検査機器、管理システムまでを手掛ける 世界的にもまれなトルク機器の専門メーカー。専用レンチ1本からでも特注し、約1800点もの自社製品をそろえる

- 社名:株式会社 東日製作所

- 設立年月:1949年5月

- 資本金:3億1000万円

- 従業員数:137人

- 代表者:代表取締役社長 辻 修

- 社員平均年齢:41歳

- 初任給:大卒215000円 高卒185500円

- 主な勤務地:本社(東京)、工場(大森、甲府、筑波)等

- 休日:土日、祝日、夏季休暇、年末年始等

- 本社所在地:東京都大田区大森北2丁目2番12号

- 電話番号:03-3762-2451

- 公式HP:http://tohnichi.jp/

- ・締付けの個人差をなくすトルク工具、トルク測定・検査機器を提供

- ・自動車用、鉄道用、橋梁用、医療用等あらゆる産業ごとに特注した製品ラインアップ

- ・少数精鋭の組織を目指し、次につながる失敗が許される企業文化

事業紹介

東日は1949年の創業以来トルクの専門メーカとして、ネジの締付けやトルクの計測を“より正確に、より楽に、より早く”を目標に歩んでまいりました。

お客様の暖かいご支援でトルク機器の世界でトップメーカとしての高い信頼を頂くまでになりました。

東日はネジの締付けやトルクの計測について、ユーザの問題解決のトータル的なサービスを提供いたしております。

ネジの締付けやトルクの計測に関するどのような事でも当社のサービスを是非ともご利用ください。必ず品質の向上や合理化に役立つと思います。環境、安全の時代と云われる21世紀にも東日は皆様のご要望に応えられるよう常に一歩先を歩み、ハイレベルなトータルサービスを提供する所存であります。

何を作ってる?

たった1本のねじが緩んでいただけで、自動車事故や橋の落下事故など、思わぬ事態に発展してしまうことがある。東日製作所が作っているのは、まさにそのねじの緩みを許さないトルク機器。ボルトやねじを規定の力で締め付けるトルクレンチや、ボルト・ねじがしっかりと締まっているかを確認する検査・測定装置、一連のねじ締めが間違いなく行われたかをシステムに記録していく管理システムまでを手掛けている。 そうした製品は、すべて自社製。電子回路の設計、機械部品の加工、システムのソフトウェア開発まで、根幹となるところはすべて社内で作っている。 すべてが自社でできるからこそ、顧客には納品後の調整・修理といったアフターサービスに加えて、購入検討時に適切な商品を薦めたり、ねじ締めの工程で見つかった問題点についての解決策を提案したりするビフォアサービスまでを提供できるようになっている。

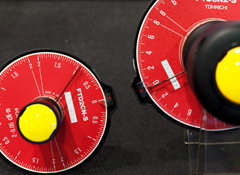

工具だけでなく検査・測定装置も作っている

工具だけでなく検査・測定装置も作っている

会社の強み

自宅にもありそうな普通のレンチだけでなく、橋梁に使う大型ボルトを止めるレンチ、都営バス等の大きなタイヤホイール用の増力ギア内蔵レンチ、さらに歯科治療のインプラント専用品、鉄道用に特化したものなど、扱う製品の種類は実に多彩。総点数では、なんと約1800点にも達する。創業から63年、トルク機器一本に絞って事業を展開し、顧客からの要望があればレンチ1本からでも作ってきたことで、そこまで点数が増えることになったのだ。 また日本だけでなく、アジア、アメリカ、ヨーロッパ、南米、アフリカと、東日製作所の製品は世界各地で使われている。世界的に見ても、ここまでトルク機器に特化している企業はほかにない。アメリカ、ヨーロッパ、中国といった重要な国・地域に販売用の子会社を設立し、それ以外の国・地域では代理店による販売網を構築。アフターサービスまで現地で対応できるように教育して、世界各地でトータルサービスを提供できることが同社の強みになっている。

都営バス等のタイヤホイール用増力ギア内蔵レンチ

都営バス等のタイヤホイール用増力ギア内蔵レンチ

職場としての魅力

東日製作所が目指しているのは、少数精鋭の組織。最小の人員で最大の成果を出すことだ。若手のうちからかなりの仕事を任されて、権限も渡される。どんな製品が顧客に必要なのかを考えるマーケティングから、製品の開発・設計、その後の検証といった一連の業務を若手社員でも自分一人でできるのだ。 「失敗が許される会社です」と語るのは、技術担当取締役 トルク機器部 部長の伊藤聖司氏。たとえ失敗しても、次に新しいものが生まれてくる可能性がある。かなりの損害を出してしまっても、考え抜いた末の失敗ならよしとされ、何も挑戦しないことが一番悪いことだとする企業文化。「自分が会社を動かしている」という感覚を得ながら働きたい人にとって、東日製作所は満足できる職場になるだろう。

役員メッセージ

ただ製品を販売するのではなく、海外でもトータルサービスを提供していく

技術担当取締役 トルク機器部 部長

伊藤聖司さん

――売上の50%は海外からのもので、その比率は徐々に増えていると伺いました。今後、どのように海外展開を強化していく計画でしょうか。

開発拠点など、技術の本質的な部分は国内に置くようにしたいです。一方、ビフォア/アフターのサービスは、お客様に一番近いところで提供するのが一番です。海外の拠点数を増やして、現地のお客様と一緒にやっていけるようにしようと考えています。

製品をただ販売するのではなく、トータルサービスとして提供していくことが大切です。そうできることが当社の強みですし、そうすることで価格の安い競合製品が出てきても、そう簡単には負けなくなります。

日本では熟練工が減ってきたと言われていますが、同じことは海外でも起きています。熟練工が減ることで、ねじの締め忘れなどが増えてしまうかもしれません。そこで当社が蓄えてきたノウハウや、ねじ締め工程を管理するシステムを提供することで、熟練工が減っても、ねじの締め忘れが増えないようにしていきたいのです。

海外展開については、より現地の人にとって使いやすい製品を出していきます。同じ機能の製品でも日本向け、アジア向け、アメリカ向けと細部を変えた方がいいかもしれません。そのための情報を収集できるように体制を整えていく必要があります。今も情報収集のため、若手技術者を長期の海外出張に出しています。これからも海外出張を経験する社員を増やしていく予定です。

当社の製品は国内で75%くらいのシェアがあります。そこまでのシェアになると、お客様にとって欠かせないトルクを計測・管理していくところについて、責任を負っていかなくてはいけません。国内のお客様とはそこまでの関係を築けていますが、海外のお客様とはまだこれから。さまざまな技術を提供していかなくてはいけませんし、そのためのチャレンジを続けていく必要があります。

特に当社のような企業に技術者として入ってくる若手には、まず「自分は何も知らない」ことを分かってほしい。「何も知らないからこそ、新しいことに取り組もう」という姿勢を当社では一番重視しています。そういう気持ちを持てる前向きな人にこそ、当社を見に来ていただきたいですね。

技術担当取締役 トルク機器部 部長 伊藤聖司さん

技術担当取締役 トルク機器部 部長 伊藤聖司さん

先輩メッセージ

アメリカ出張中に自分の設計した製品を目撃し、仕事の面白さを実感

トルク機器部 係長

増田さん

――どのような就職活動をされましたか?

始めのころは、名前の知られている大手企業を中心に受けていました。でも、自分が入社したら、どんな仕事をすることになるのかというイメージを持てずにいました。

そんな時、就職課で紹介されたのが東日製作所です。率直に言いますと、トルク機器については詳しくなく、「トルクレンチ」という名前を聞いたことがあるくらいでした。

でも話を聞いていく中で、「やりたいことはやらせてもらえそうな会社だな」と感じるようになりました。「どんな仕事をするのか」というイメージは相変わらず持てないままでしたが、さまざまなトルク機器が並んでいるトルクセンター内のラボを見学し、どんなものを作るのかは何となく分かったのです。それで「入社しても良いかな」と思うようになりました。

入社研修が終わってからは、特注品を設計する部署に配属されました。それからアメリカに1年くらい行きまして、帰国してからは研究開発部に。その後は営業推進部に移り、今はトルク機器部で働いています。

経験してきた部署数は多い方でしょう。ただ、それぞれの異動ごとに目的がありました。アメリカ長期出張の時はアメリカのユーザーについて勉強するため。次の研究開発部で製品を作ってから営業推進部に移りまして、その時は「自分で作った製品をお客様のところに持っていき、評価をもらってこい」と異動理由を説明されました。それから「設計に戻りたい」と希望していたのを会社が受け入れてくれて、トルク機器部に異動しています。

アメリカでお客様の現場を見てきたことでしょうか。お客様ごとにどんな問題があって、それに対して当社としてどういうことができるのかと考える日々でした。アメリカでの経験のおかげで、当社の製品をお客様がどのように使っているのかイメージできるようになりました。

忘れられないのは、アメリカでたまたま訪問したお客様のところで、ある製品を見掛けたことです。「どこかで見覚えのある製品だな」と思ったのですが、よく見ると私が入社してすぐに設計した特注品だったのです。何もないところから紙に線を引いたものが3次元になって目の前にある。面白い仕事だと実感できましたね。

アメリカでは、新しい営業拠点を立ち上げる経験もできました。突然、「お前、1人で立ち上げてこい」と言われたのです。何をやるべきなのかもよく分からないまま、お客様へのあいさつ回りをしたり、販売代理店の方と打ち合わせをしたりしていました。

辛い思いもしましたが、すごく良い思い出になっています。若いうちから、こんな経験を積ませてくれる会社は、すごいと思いますね。

入社したころは、上司からの評価や社内の目ばかりを気にしていました。でも、製品を買って使ってくれるのはお客様です。社内を意識する余裕があるのなら、もっとお客様のことを考えないといけません。

私は、お客様が欲してくれる優れた製品を作ることができれば、その製品を探してでもお客様は買ってくれると考えています。そういう製品を作っていけるようになりたいです。

勉強も大事かもしれませんが、社会に出てからは元気と協調性が大切になるのではないでしょうか。

分からないことは正直に「分かりません」と聞いて身に付けようとする姿勢が必要でしょう。周囲に上手く溶け込んで、柔軟に仕事をやっていける資質が大切になると思いますね。

トルク機器部 係長 増田さん

トルク機器部 係長 増田さん

先輩メッセージ

普通なら止められるような提案でも「やってみろよ」と上司が後押ししてくれる会社

生産管理室 係長

佐藤さん

――東日製作所に対する第一印象は、どんなものでしたか?

求人票を見た時には、「工具を作っている会社なのかな」という印象だけでした。正直なところ、「工具だけで将来性があるのかな」と疑問に思っていたところがあります。工具と言えば、スパナなど、普通に売られているようなものしか想像できませんでした。

それが当社のトルクセンターに試験を受けに来て、印象が変わりました。専門的な分野で使われる特殊なレンチや、トルクを計測する検査・計測器なども作っていることを、そこで初めて知ったのです。

私は最初に設計の部署で働いていました。9カ月ほど経ったころ、20~30年ぶりに当社の生産システムを一新するプロジェクトが立ち上がりまして、そちらのメンバーに選ばれました。それから2年ほど、そのプロジェクトにかかわりました。

以前のシステムでは、注文が来てから納品するまで、3カ月ほども掛かっていました。それを2週間にまで縮めることを目指したプロジェクトでした。

時間が掛かってしまっていた要因として、不足部品を取り寄せるところから始めていたことが挙げられます。部品が不足していなければすぐに生産に入れますから、ある程度の部品は、在庫で持っておくように変えました。たくさんの種類がある部品をすべてそろえるのが大変で、軌道に乗せるまで長い時間が掛かってしまいました。

足りなくなった部品をどうやって発注するか、そのやり方も決まっていませんでした。その仕組みを決めるところはすべて私に任されまして、部品発注のルールを考えることになりました。

その時も感じたことですが、「こういうことをやってみたい」と上司に相談してみると、意外と何でも許されます。普通なら止められるような提案でも「とりあえず、やってみろよ」と後押ししてもらえます。もし失敗しても、上司が責任を取ってくれますから、若手がやりたいようにやれる会社だと感じています。

現場を2年間走り回ったことで、現場の大切さが身に染みて分かりましたね。経験の浅い若手が机上で必死にアイデアを考えても、現場に持っていくと経験に基づいたもっと優れたアイデアが出てくるものです。まずは実際の仕事を身体で理解することが大切。何をするにもそこが始まりだと思います。

私の所属する生産管理室は、昨年の11月ごろまで各工場の組織の中にあった部署です。それが本社付けの部署になりました。きっと全社的な生産効率を上げられるような仕事が求められているのでしょう。もっと大きなことをやらなければというプレッシャーを感じています。

ですがその分、やりがいもあります。東日製作所オリジナルの生産システムを作ってみたいですね。

例えば昨年、受注の増減に対応できる部品手配システムを開発しました。当社が生産するトルク機器は典型的な多品種少量生産製品であり、それらを構成する部品も多品種少量の生産を余儀なくされます。受注の増減に対応した多品種少量部品の生産をどうやって効率良く行うかが課題でした。そこで新しい部品手配システムを作ったのです。このシステムでは部品の発注数がその都度調整されるので、在庫管理を最適化できる。また需要の変動に柔軟に対応できるというメリットがあります。

就職活動は大変だと思いますが、学生のうちに勉強以外のことに熱中することも大事なのではないでしょうか。

私は高校までずっと部活に熱中していました。部活に熱中した経験があったからこそ、仕事にも熱中できるようになったと思っています。学生生活の中で、熱中できるものにぜひ取り組んでみてください。

生産管理室 係長 佐藤さん

生産管理室 係長 佐藤さん

ある程度の部品を工場に備えるようにした。

ある程度の部品を工場に備えるようにした。どんな部品か分かりやすいよう、箱に写真を付けたのは

佐藤さんのアイデア